廣西高彈性特氟龍軟管

核電汽輪機潤滑油系統需輸送高溫高壓潤滑油,普通管路易被油泥堵塞或老化。盛龍流體特氟龍軟管耐潤滑油高溫氧化,長期使用后內壁無油泥沉積,保證潤滑油潔凈度。耐溫達 150℃,適配汽輪機運行的油溫環境,管路無老化開裂。在汽輪機軸承的潤滑管路中,能穩定供油,減少軸承磨損;在潤滑油過濾系統的輸送環節,可保證油液流動性,提升過濾效率。內層光滑使潤滑油流動阻力小,降低輸送能耗。外層隔熱材料能減少熱量損失,接頭采用防泄漏設計,泄漏率低于 1×10?? Pa?m3/s。通過核級認證,為核電汽輪機的安全穩定運行提供潤滑油輸送保障,延長設備壽命。抗油污附著,盛龍軟管減少機械加工油路清潔頻次。廣西高彈性特氟龍軟管

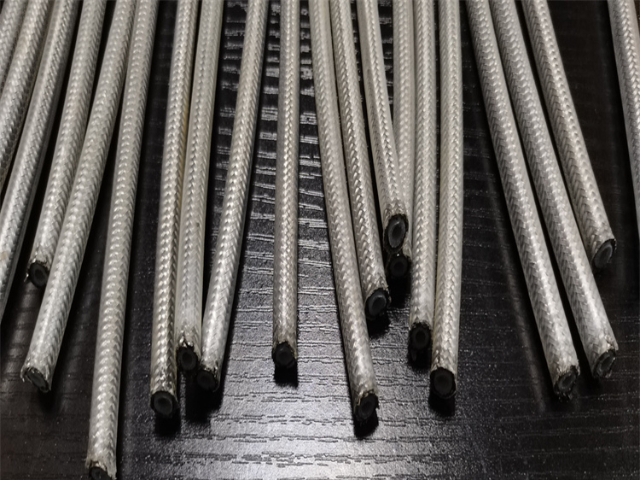

在化工行業,生產過程中的物料復雜且具有強腐蝕性,對輸送管道是巨大的挑戰。盛龍流體特氟龍軟管卻能輕松應對,其內層采用食品級耐化學腐蝕的 PTFE 材質,化學穩定性好,能耐受王水、98% 硫酸、鹽酸、98% 硝酸等強腐蝕性物質。中間的不銹鋼絲編織加固層,如同堅固的鎧甲,大幅提升軟管耐壓能力,可承受高達 100BAR 壓力,有效防止破裂與泄漏。外層可按需包覆硅膠、橡膠、TPU 等材料,進一步增強防護。耐溫范圍為 -70℃至 +260℃,無論極端嚴寒還是酷熱環境,都能穩定保障物料輸送順暢安全,是化工領域物料輸送當之無愧的理想之選,為化工生產的穩定運行提供堅實保障。選擇盛龍特氟龍軟管,開啟高效、安全的化工輸送新征程。河北大口徑特氟龍軟管內壁光滑無死角,盛龍軟管降低醬料生產管路殘留風險。

航空燃油(如 Jet A-1)的過濾輸送中,管道脫落物會導致發動機故障。盛龍流體特氟龍軟管采用耐油 PTFE 內層,通過 SAE AS5952 航空燃油標準認證,對燃油的溶出物<0.1mg/L,解決傳統橡膠管溶脹導致的顆粒污染問題。其316L 不銹鋼與芳綸纖維復合增強,爆破壓力達 15MPa,在 - 55℃至 135℃的溫度范圍內穩定工作,適配燃油過濾分離器。內壁光滑度 Ra≤0.02μm,燃油流動阻力比金屬管降低 25%,顆粒截留率>99.9%(≥5μm)。某航空公司應用后,燃油系統故障率從 2.3% 降至 0.1%,發動機維護周期延長 30%,年節省維護費用超 1000 萬元。

核能廢液處理系統中,含放射性同位素的強酸廢液對管道耐腐蝕性與耐輻射性要求。盛龍流體特氟龍軟管采用高純度 PTFE 原料 + 鉛芯屏蔽層,經 1000kGy 伽馬射線照射后,拉伸強度保持率超 90%,對 50% 硝酸與放射性鍶、銫離子的耐受時間達 5000 小時以上,無溶脹滲透,解決傳統金屬管腐蝕導致的放射性泄漏問題。其內壁粗糙度 Ra≤0.03μm,放射性核素吸附率<0.001Bq/cm2,符合 RCC-M 核電標準。316L 不銹鋼絲編織增強層,使其可承受 1.2MPa 工作壓力,在 - 40℃至 260℃的溫度范圍內穩定運行,適配廢液蒸發濃縮系統。管體彎曲半徑為管徑的 4 倍,可靈活對接衰變池與處理設備,接頭采用哈氏合金密封,泄漏率<1×10?12Pa?m3/s。某核電廠應用后,廢液處理系統維護周期從 6 個月延長至 3 年,放射性泄漏風險降低 99%,年減少輻射防護成本超 800 萬元。高柔韌性抗彎折,盛龍軟管適合折疊式醫療器械管路。

在冶金、玻璃制造等高溫工業應用場景中,管道既要承受高溫,又要確保材質在高溫下穩定,不分解產生有害物質,避免污染環境與干擾生產。盛龍特氟龍軟管采用的 PTFE 材質,在 260℃高溫環境下,化學結構穩定,不分解、不碳化、不釋放有毒有害氣體。并且,生產過程嚴格遵循環保標準,采用環保原材料與工藝,廢棄后可專業回收處理,減輕環境負擔。從生產到使用再到廢棄處理,展現環保與可靠特性,契合現代工業可持續發展理念,為企業綠色生產提供堅實保障。特氟龍管能承受高溫金屬液輸送,不變形不軟化!河北大口徑特氟龍軟管

抗紫外線老化,光伏板清洗管路耐用,效率穩定,發電收益提升。廣西高彈性特氟龍軟管

核醫學診斷中,含放射性同位素(如 Tc-99m、F-18)的藥物傳輸需避免吸附與輻射老化。盛龍流體特氟龍軟管采用耐輻射 PTFE 材料,經 500kGy 伽馬射線照射后,拉伸強度保持率>95%,對放射物的吸附率<0.001%,通過 ISO 11137 滅菌標準認證。其耐溫范圍 - 40℃至 150℃,可適配藥物合成(37℃)與注射(常溫)的全流程。316L 不銹鋼微絲螺旋增強層,使其可承受 0.4MPa 壓力,適配核素發生器的輸送系統,內壁電解拋光至 Ra≤0.005μm,放射性殘留量<0.01Bq/cm2。某醫院核醫學科應用后,藥物活性保留率提升 20%,診斷圖像清晰度提高 30%,患者輻射劑量減少 15%。廣西高彈性特氟龍軟管

- 重慶大口徑特氟龍軟管軟管 2025-12-05

- 安徽廢水排放適用橡膠管 2025-12-05

- 廣東特氟龍軟管批發商 2025-12-05

- 符合 USP 規范UPE橡膠化學化工管行業口碑良好 2025-12-05

- 山東復合特氟龍軟管 2025-12-05

- 耐酸堿廢水硅膠鋼絲軟管專賣 2025-12-05

- 云南生物制藥廠硅膠管 2025-12-05

- 食品包裝用硅膠鋼絲軟管專屬加持 2025-12-05

- 北京制造特氟龍軟管批發 2025-12-04

- 耐高溫PU鋼絲軟管大概價格 2025-12-04

- 麗水自鎖防松螺母怎么安裝簡單 2025-12-05

- 鋁裝飾條 連接鋁管 材6061特殊器械型材 圓管弧形 2025-12-05

- 北京拉線冷藏車離合器 2025-12-05

- 重慶大口徑特氟龍軟管軟管 2025-12-05

- 長沙不銹鋼制品非標定制工廠 2025-12-05

- 安徽GB6170螺母品牌 2025-12-05

- 無錫分離冷藏車離合器檢測 2025-12-05

- 皮線纜模具擠出機頭價格 2025-12-05

- 臨海smc模具廠家 2025-12-05

- 得喜臥式鉆機非標定制 2025-12-05