廠家直銷鋰電池研發干燥房

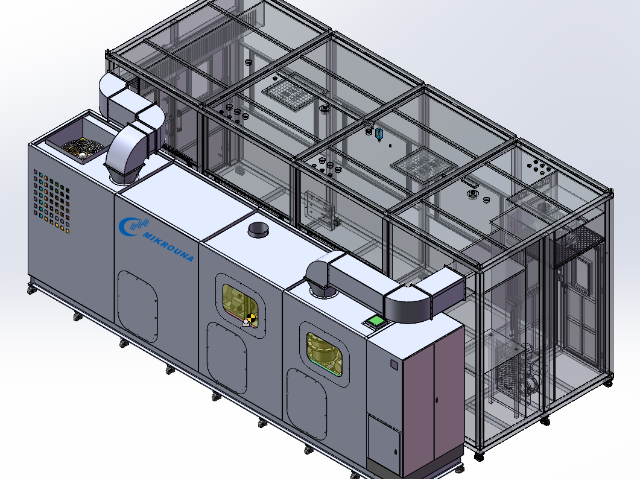

在鋰金屬固態電池的制造中,精確裁切與多層堆疊是構建電池內部“解剖結構”的關鍵步驟。這一過程的特殊性在于,每一次裁切都會在鋰金屬負極、正極復合層或固態電解質膜上暴露出一個全新的、具有極高化學活性的新鮮界面。這些界面與水分接觸會發生不可逆的化學反應,生成一層致密的鋰氧化物、氫氧化物等鈍化層。這層絕緣或高阻抗的界面層會嚴重阻礙鋰離子的傳輸,影響其倍率性能和充放電效率,更會在長期循環中成為枝晶生長的誘因。因此,保障每個被裁切組件在堆疊前的表面“清潔度”,是決定后續固-固界面接觸質量的決定性前提。米開羅那密封干燥箱營造的露點值持續低于-60℃的深度干燥環境,等同于將水分含量降至較低水平,從根本上杜絕了鈍化反應的發生。這確保了每一片被裁切的組件在堆疊時都能以其本征活性表面與相鄰層接觸,為后續構建低阻抗且穩定的離子通道,奠定了基礎。密封干燥箱采用轉輪除濕與表冷器冷凝結合,確保氣體干燥后循環回箱體。廠家直銷鋰電池研發干燥房

多層疊片和卷繞同樣是鋰金屬固態電池組裝過程中的關鍵步驟。在多層疊片時,每一層鋰金屬和電解質材料都需要精確地疊加在一起,如果環境中有水分,水分會導致材料表面濕潤,影響疊片的精度和穩定性。而在卷繞過程中,水分可能使卷繞后的電池內部產生氣泡、分層等問題,影響電池的性能和安全性。米開羅那密封干燥箱憑借其核用級別密封技術,能有效隔絕外界濕氣。其雙重除濕系統可以快速將箱內濕度降低到露點值低于-60℃的水平,并穩定維持,為多層疊片和卷繞提供了干燥工作環境。北京鋰電干燥箱定制密封干燥箱在新能源材料研發中,通過恒定低濕環境,保持材料性能。

干法制膜工藝的革新與干燥環境保障:在鋰金屬固態電池的制造過程中,會涉及到涂布工藝。相較于傳統的濕法涂布,干法制膜技術無需使用溶劑,能有效避免溶劑殘留和污染,是鋰金屬固態電池生產的理想工藝。然而,該工藝對環境的干燥度要求更為苛刻,如果與水接觸會直接影響膜的成型質量與界面特性。米開羅那密封干燥箱打造的低濕干燥空間,完美契合了干法制膜工藝的嚴苛需求,為生產出無缺陷、一致性高的電極膜片提供了可靠的環境屏障。

超高壓冷壓成型工序是提升鋰金屬固態電池結構密度與組件結合力的關鍵環節,冷壓過程中,若環境中存在水分,水分子會被封閉于電極與電解質界面的微觀孔隙中,導致成型后的電池芯體內部殘留水分,在后續充放電過程中引發副反應,影響電池的循環壽命與安全性能。因此,該工序需要嚴苛的干燥環境保障,米開羅那密封干燥箱打造的露點值低于- 60℃的穩定干燥環境,能有效避免水分在超高壓冷壓成型工序中造成影響,確保冷壓成型后的芯體結構穩定、性能可靠。?密封干燥箱的模塊化設計,便于根據客戶需求進行功能擴展與升級。

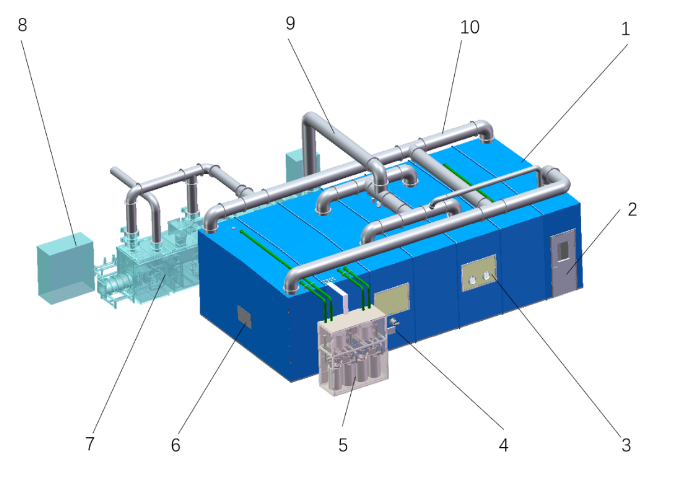

密封干燥箱借助轉輪除濕機組和高效凈化系統,營造出低濕環境,對電池生產的穩定性至關重要。除濕機作為主要部件,通過吸附 — 再生循環除濕原理,高效去除密封干燥箱內空氣中的水分。轉輪吸附氣體中的水汽,隨后經再生加熱器將水分轉化為水蒸氣排出,干燥后的氣體送入箱內。高效凈化系統在轉輪除濕機停止后,繼續對箱內空氣進行過濾,去除雜質與有水分。二者協同工作,確保箱內濕度長期維持在極低水平。這種低濕環境可防止電池材料氧化、腐蝕,保證電池生產過程中各項化學反應穩定進行,大幅提升電池產品的一致性與可靠性,對整個電池生產行業意義重大。密封干燥箱的模塊化設計,便于海內外運輸與現場快速組裝。遼寧電池干燥房使用方法

密封干燥箱以其高效節能、靈活部署的特性,帶領干燥存儲設備行業向智能化方向邁進。廠家直銷鋰電池研發干燥房

鋰金屬固態電池制備的卷繞工序中,鋰金屬電極與固態電解質膜的復合卷繞需要在無水分干擾的環境下進行,若環境濕度超標,卷繞過程中可能出現膜層打滑,導致卷繞過程中出現膜層移位、張力不均等問題,同時,水分會滲透至電極-電解質界面,引發界面副反應,生成鋰鹽結晶或鈍化層,破壞離子傳輸通道的連續性。米開羅那密封干燥箱憑借雙重除濕與可靠密封技術,能持續維持低水分環境,保障卷繞過程的順暢進行,確保卷繞組件的結構致密性與性能穩定性。?廠家直銷鋰電池研發干燥房

- 定制工業密封干燥箱生產廠家 2025-12-17

- 上海防潮干燥箱是什么 2025-12-17

- 武漢節能干燥房 2025-12-17

- 大型高校實驗室手套箱型號 2025-12-17

- 小型簡易大型手套箱圖片 2025-12-17

- 大型惰性氣氛手套箱 2025-12-17

- 四川真空手套箱廠家 2025-12-16

- 北京鋰電干燥房 2025-12-16

- 北京不銹鋼干燥房生產廠家 2025-12-16

- 大型實驗室用手套箱是干什么用的 2025-12-16

- 濱湖區全自動軸類量大從優 2025-12-17

- 海南雙箱自動液壓打包機品牌排行 2025-12-17

- 大型卷繞鍍膜機歡迎選購 2025-12-17

- 武進區購買污泥干化設備規格尺寸 2025-12-17

- 浦東新區防水型連接電機有幾種 2025-12-17

- 無錫高精度加工激光Z軸滑臺用途 2025-12-17

- 深圳重型數控旋壓機報價 2025-12-17

- 定制涂裝生產線哪個好 2025-12-17

- 浙江電子枕式包裝機報價 2025-12-17

- 歐洲復合濾芯選型 2025-12-17