河北高線軋機軸承供應

高線軋機軸承的聲發射監測與故障診斷技術:聲發射監測技術通過捕捉軸承內部缺陷產生的彈性波信號,實現故障的早期診斷。在軸承座上安裝高靈敏度的聲發射傳感器(頻率響應范圍 100 - 600kHz),實時采集軸承運行過程中產生的聲發射信號。當軸承內部出現疲勞裂紋擴展、滾動體剝落等故障時,會釋放出能量以彈性波的形式傳播。利用小波分析和模式識別算法,對聲發射信號進行特征提取和分類,可準確識別不同類型的故障。在某高線軋機的實際監測中,該技術成功提前 4 個月檢測到軸承滾動體的微小裂紋,相比振動監測技術,對早期故障的發現時間提前了 2 個月,為及時更換軸承、避免重大設備事故贏得了寶貴時間。高線軋機軸承的密封防塵設計,防止氧化鐵皮等雜質侵入。河北高線軋機軸承供應

高線軋機軸承的脈沖射流 - 微量潤滑協同系統:脈沖射流 - 微量潤滑協同系統融合了脈沖射流的高效冷卻與微量潤滑的準確供給優勢。系統通過高頻脈沖閥(頻率 10 - 20Hz)控制潤滑油以高速射流形式噴射至軸承關鍵部位,瞬間帶走大量摩擦熱;同時,微量潤滑裝置持續輸送油氣混合物,在軸承表面形成穩定潤滑膜。與傳統潤滑方式相比,該系統使潤滑油消耗量減少 75%,軸承工作溫度降低 28℃。在高線軋機精軋機組 140m/s 的高速軋制工況下,采用該系統的軸承,摩擦系數穩定維持在 0.009 - 0.011,有效減少了熱疲勞磨損,提升了精軋產品的表面光潔度和尺寸精度,同時降低了設備能耗。河北高線軋機軸承供應高線軋機軸承在軋制速度驟變時,迅速調整運轉狀態。

高線軋機軸承的相變材料溫控散熱裝置:相變材料溫控散熱裝置有效解決高線軋機軸承過熱問題。裝置內部填充具有合適相變溫度(如 80 - 100℃)的相變材料(如石蠟 - 膨脹石墨復合相變材料),并設置散熱翅片和導熱通道。當軸承溫度升高時,相變材料吸收大量熱量發生相變,從固態變為液態,抑制溫度快速上升;溫度降低時,相變材料凝固釋放熱量。在高線軋機中軋機組應用中,該裝置使軸承工作溫度穩定控制在 90℃以內,相比未安裝裝置的軸承,溫度波動范圍縮小 75%,有效避免了因高溫導致的潤滑失效和材料性能下降,延長了軸承使用壽命,提高了中軋機組連續運行時間。

高線軋機軸承的離子液體基 - 納米陶瓷添加劑潤滑脂:離子液體基 - 納米陶瓷添加劑潤滑脂為高線軋機軸承潤滑提供創新方案。以離子液體為基礎油,其具有極低蒸發性、高化學穩定性與良好導電性,能在高溫、高輻射環境下保持穩定性能;添加納米氧化鋯(ZrO?)與納米氮化硅(Si?N?)陶瓷顆粒,增強潤滑脂抗磨、抗腐蝕與抗氧化性能。通過機械攪拌與超聲分散工藝使納米顆粒均勻分散,制備成復合潤滑脂。實驗表明,該潤滑脂在 250℃高溫下仍能正常工作,使用該潤滑脂的軸承摩擦系數降低 40%,磨損量減少 75%,潤滑脂使用壽命延長 3 倍。在高線軋機加熱爐輥道軸承應用中,有效保障軸承在高溫、高粉塵惡劣環境下的穩定運行,減少設備維護頻率。高線軋機軸承的防沖擊結構,有效緩解軋制瞬間的巨大壓力!

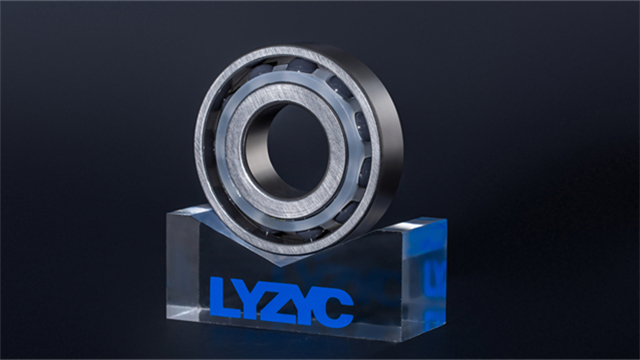

高線軋機軸承的四列圓錐滾子軸承優化配置方案:四列圓錐滾子軸承在高線軋機中廣泛應用,優化配置方案可提升其綜合性能。通過對軋機載荷分布的詳細分析,合理調整四列圓錐滾子軸承各列滾子的直徑、長度和接觸角。增加承受主要徑向載荷的前列滾子直徑,提高軸承的徑向承載能力;優化后列滾子的接觸角,增強軸承對軸向載荷的承受能力。同時,采用特殊的保持架結構設計,降低滾子之間的摩擦和磨損。在高線軋機的中軋機組應用中,經優化配置的四列圓錐滾子軸承,其承載能力提高 35%,在相同軋制工況下,軸承的振動幅值降低 40%,運行噪音減少 12dB,有效提高了中軋機組的穩定性和軋件的質量。高線軋機軸承在多規格線材切換軋制時,依然保持穩定。河北高線軋機軸承供應

高線軋機軸承的潤滑通道壓力調節裝置,控制潤滑油流量。河北高線軋機軸承供應

高線軋機軸承的環保型水基潤滑技術:在環保要求日益嚴格的背景下,環保型水基潤滑技術為高線軋機軸承提供綠色解決方案。研發以天然植物基潤滑劑和生物可降解添加劑為主要成分的水基潤滑劑,其具有良好的潤滑性能和冷卻效果,同時具備生物可降解性,對環境友好。通過添加特殊的防銹劑和抗磨劑,解決水基潤滑劑的防銹和抗磨難題。在高線軋機的輔助設備軸承應用中,采用環保型水基潤滑技術后,潤滑油的消耗量減少 60%,廢油處理成本降低 80%,且軸承的磨損性能與傳統潤滑油相當,實現了軋鋼生產的綠色化和可持續發展。河北高線軋機軸承供應

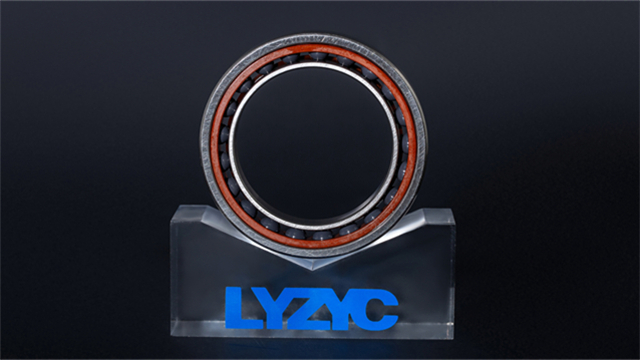

- 浙江高精度超高速角接觸球軸承 2025-12-05

- 高精度角接觸球軸承經銷商 2025-12-04

- 上海磁懸浮保護軸承型號 2025-12-04

- 磁懸浮電機用磁懸浮保護軸承價錢 2025-12-04

- 吉林低溫軸承價格 2025-12-04

- 廣東成對雙聯角接觸球軸承 2025-12-04

- 西藏航天軸承 2025-12-04

- 河北專業航天軸承 2025-12-04

- 高性能航天軸承多少錢 2025-12-03

- 上海角接觸球航天軸承 2025-12-03

- 哈爾濱十字臥式加工中心 2025-12-04

- 中山TYPE C3.1前處理自動機報價 2025-12-04

- 蘇州本地蓄能器批發廠家 2025-12-04

- 多功能手術床原理 2025-12-04

- 江蘇橋梁灌漿料哪家好 2025-12-04

- 119D探測器性能參數 2025-12-04

- 蘭州環保臥式加工中心 2025-12-04

- 浙江本地可靠性分析執行標準 2025-12-04

- 廣西可燃氣體固定式氣體檢測儀用戶體驗 2025-12-04

- 江蘇園林轉鼓過濾器生產 2025-12-04