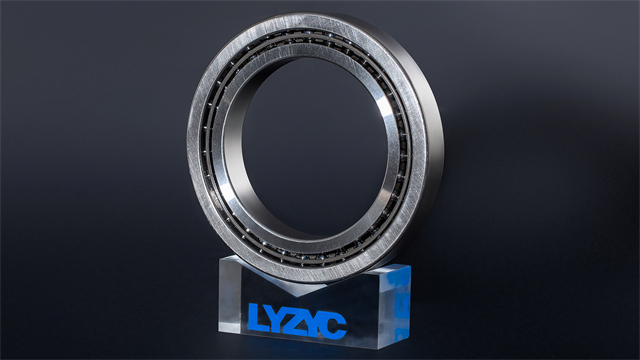

寧夏薄壁高線軋機(jī)軸承

高線軋機(jī)軸承的納米晶復(fù)合涂層表面處理技術(shù):納米晶復(fù)合涂層表面處理技術(shù)通過(guò)在軸承表面制備特殊涂層,提升其耐磨、抗腐蝕性能。采用磁控濺射和化學(xué)氣相沉積(CVD)復(fù)合工藝,在軸承滾道表面沉積由納米晶金屬(如納米晶鎳)和陶瓷相(如 TiN)組成的復(fù)合涂層,涂層厚度控制在 1 - 1.5μm。納米晶結(jié)構(gòu)使涂層具有更高的硬度和塑性變形能力,陶瓷相則賦予涂層優(yōu)異的耐磨性和化學(xué)穩(wěn)定性。經(jīng)處理后,涂層硬度達(dá)到 HV1500 - 1800,耐腐蝕性比未處理軸承提高 8 - 10 倍。在高線軋機(jī)的飛剪機(jī)軸承應(yīng)用中,采用納米晶復(fù)合涂層的軸承,在頻繁啟停和高速剪切工況下,表面磨損量減少 75%,使用壽命延長(zhǎng) 3.2 倍,有效降低了飛剪機(jī)的維護(hù)頻率和維修成本,提高了設(shè)備的可靠性和生產(chǎn)效率。高線軋機(jī)軸承的密封件壽命預(yù)測(cè),提前規(guī)劃維護(hù)計(jì)劃。寧夏薄壁高線軋機(jī)軸承

高線軋機(jī)軸承的二硫化鎢 - 碳納米管復(fù)合涂層工藝:二硫化鎢 - 碳納米管復(fù)合涂層工藝通過(guò)兩種材料的協(xié)同作用,明顯提升軸承表面性能。采用物理性氣相沉積(PVD)與化學(xué)氣相沉積(CVD)相結(jié)合的方法,先在軸承滾道表面生長(zhǎng)碳納米管陣列(高度約 500 - 1000nm),利用其高彈性模量與良好導(dǎo)電性分散應(yīng)力;再沉積二硫化鎢(WS?)納米片,形成厚度約 1μm 的復(fù)合涂層。碳納米管增強(qiáng)涂層韌性,WS?提供優(yōu)異的潤(rùn)滑性能,經(jīng)處理后,涂層摩擦系數(shù)低至 0.005,耐磨性比未處理軸承提高 10 倍。在高線軋機(jī)飛剪機(jī)軸承應(yīng)用中,該復(fù)合涂層使軸承在頻繁啟停與沖擊載荷下,表面磨損量減少 85%,使用壽命延長(zhǎng) 4 倍,降低設(shè)備維護(hù)成本與停機(jī)時(shí)間。湖北高線軋機(jī)軸承規(guī)格高線軋機(jī)軸承的潤(rùn)滑系統(tǒng)維護(hù)記錄,便于故障分析。

高線軋機(jī)軸承的軋制力分布優(yōu)化設(shè)計(jì):高線軋機(jī)軸承的受力狀態(tài)直接影響其使用壽命和工作性能,通過(guò)優(yōu)化軋制力分布可改善軸承工況。利用有限元分析軟件對(duì)軋機(jī)軋制過(guò)程進(jìn)行模擬,分析不同軋制工藝參數(shù)(如軋制速度、壓下量、輥縫)下軸承的受力情況。基于分析結(jié)果,調(diào)整軋輥的裝配方式和輥型曲線,如采用 CVC(連續(xù)可變凸度)軋輥技術(shù),使軋制力均勻分布在軸承滾道上,避免局部應(yīng)力集中。實(shí)際應(yīng)用表明,經(jīng)過(guò)軋制力分布優(yōu)化設(shè)計(jì)的軸承,其滾動(dòng)體和滾道的疲勞壽命提高 2 倍,減少了因受力不均導(dǎo)致的軸承早期失效問(wèn)題,提高了軋機(jī)的生產(chǎn)效率和產(chǎn)品質(zhì)量。

高線軋機(jī)軸承的仿生表面織構(gòu)化處理技術(shù):仿生表面織構(gòu)化處理技術(shù)模仿自然界生物表面的特殊結(jié)構(gòu),改善高線軋機(jī)軸承的摩擦學(xué)性能。通過(guò)激光加工技術(shù)在軸承滾道表面制備類(lèi)似鯊魚(yú)皮的微溝槽織構(gòu)(寬度 50 - 100μm,深度 10 - 20μm)或類(lèi)似荷葉的微納復(fù)合織構(gòu)。微溝槽織構(gòu)可引導(dǎo)潤(rùn)滑油流動(dòng),增加油膜厚度,減少金屬直接接觸;微納復(fù)合織構(gòu)則具有超疏水性,能有效防止雜質(zhì)粘附。實(shí)驗(yàn)表明,經(jīng)過(guò)仿生表面織構(gòu)化處理的軸承,其摩擦系數(shù)降低 25 - 30%,磨損量減少 50 - 60%。在高線軋機(jī)的粗軋機(jī)軸承應(yīng)用中,該技術(shù)使軸承在高負(fù)荷、高污染環(huán)境下,依然保持良好的潤(rùn)滑狀態(tài),延長(zhǎng)了軸承的清潔運(yùn)行時(shí)間,降低了維護(hù)頻率,提高了粗軋工序的生產(chǎn)效率。高線軋機(jī)軸承的振動(dòng)抑制措施,減少對(duì)設(shè)備的影響。

高線軋機(jī)軸承的數(shù)字孿生與遠(yuǎn)程運(yùn)維平臺(tái)構(gòu)建:數(shù)字孿生與遠(yuǎn)程運(yùn)維平臺(tái)利用數(shù)字孿生技術(shù)在虛擬空間中構(gòu)建高線軋機(jī)軸承的實(shí)時(shí)鏡像模型。通過(guò)物聯(lián)網(wǎng)傳感器采集軸承的溫度、振動(dòng)、載荷等運(yùn)行數(shù)據(jù),同步更新數(shù)字孿生模型,實(shí)現(xiàn)對(duì)軸承運(yùn)行狀態(tài)的實(shí)時(shí)模擬和預(yù)測(cè)。運(yùn)維人員可通過(guò)遠(yuǎn)程運(yùn)維平臺(tái)查看軸承的虛擬模型和運(yùn)行數(shù)據(jù),進(jìn)行故障診斷和維護(hù)決策。當(dāng)數(shù)字孿生模型預(yù)測(cè)到軸承即將出現(xiàn)故障時(shí),平臺(tái)自動(dòng)發(fā)出預(yù)警,并提供相應(yīng)的維修方案和備件清單。在某大型鋼鐵企業(yè)的高線軋機(jī)應(yīng)用中,該平臺(tái)使軸承的故障響應(yīng)時(shí)間縮短 70%,維護(hù)成本降低 35%,提高了企業(yè)的設(shè)備管理水平和生產(chǎn)效率。高線軋機(jī)軸承的安裝后的對(duì)中復(fù)查,確保長(zhǎng)期穩(wěn)定運(yùn)行。寧夏薄壁高線軋機(jī)軸承

高線軋機(jī)軸承的自清潔滾道設(shè)計(jì),減少雜質(zhì)堆積。寧夏薄壁高線軋機(jī)軸承

高線軋機(jī)軸承的梯度功能陶瓷 - 金屬?gòu)?fù)合套圈設(shè)計(jì):梯度功能陶瓷 - 金屬?gòu)?fù)合套圈結(jié)合了陶瓷的高硬度和金屬的高韌性。采用離心鑄造和熱等靜壓復(fù)合工藝,制備出從陶瓷到金屬成分逐漸過(guò)渡的復(fù)合套圈。外層為高硬度的氮化硅陶瓷,硬度達(dá) HV1800 - 2200,可有效抵抗軋件的磨損;內(nèi)層為強(qiáng)度高合金鋼,保證套圈的整體強(qiáng)度和韌性;中間過(guò)渡層通過(guò)元素?cái)U(kuò)散形成梯度結(jié)構(gòu),消除陶瓷與金屬界面的應(yīng)力集中。在高線軋機(jī)的精軋機(jī)軸承應(yīng)用中,該復(fù)合套圈的耐磨性比全金屬套圈提高 3 倍,在承受高速軋制的沖擊載荷時(shí),套圈的疲勞裂紋萌生時(shí)間延長(zhǎng) 40%,明顯提升了軸承在精軋工序的可靠性和使用壽命。寧夏薄壁高線軋機(jī)軸承

- 高精度角接觸球軸承經(jīng)銷(xiāo)商 2025-12-04

- 上海磁懸浮保護(hù)軸承型號(hào) 2025-12-04

- 磁懸浮電機(jī)用磁懸浮保護(hù)軸承價(jià)錢(qián) 2025-12-04

- 吉林低溫軸承價(jià)格 2025-12-04

- 廣東成對(duì)雙聯(lián)角接觸球軸承 2025-12-04

- 西藏航天軸承 2025-12-04

- 河北專(zhuān)業(yè)航天軸承 2025-12-04

- 高性能航天軸承多少錢(qián) 2025-12-03

- 上海角接觸球航天軸承 2025-12-03

- 角接觸球航天軸承廠家直供 2025-12-03

- 哈爾濱十字臥式加工中心 2025-12-04

- 中山TYPE C3.1前處理自動(dòng)機(jī)報(bào)價(jià) 2025-12-04

- 蘇州本地蓄能器批發(fā)廠家 2025-12-04

- 多功能手術(shù)床原理 2025-12-04

- 江蘇橋梁灌漿料哪家好 2025-12-04

- 119D探測(cè)器性能參數(shù) 2025-12-04

- 蘭州環(huán)保臥式加工中心 2025-12-04

- 浙江本地可靠性分析執(zhí)行標(biāo)準(zhǔn) 2025-12-04

- 廣西可燃?xì)怏w固定式氣體檢測(cè)儀用戶體驗(yàn) 2025-12-04

- 江蘇園林轉(zhuǎn)鼓過(guò)濾器生產(chǎn) 2025-12-04