廣州單頭液壓彎管機品牌

彎管機的操作培訓是其安全、高效運行的前提。操作人員需接受系統的培訓,包括設備結構、工作原理、操作流程、安全規范等方面的知識。培訓方式可采用理論授課與實操演練相結合的方式,確保操作人員既掌握理論知識,又具備實際操作能力。在理論授課環節,需重點講解設備的各項功能、參數設置方法以及常見故障的排除方法;在實操演練環節,則需讓操作人員親自操作設備,完成管材的彎曲加工,并對其操作過程進行指導與糾正。此外,操作人員還需定期接受復訓,以更新知識、提升技能,適應設備升級與工藝改進的需求。彎管機通過模塊化設計便于維護與功能擴展。廣州單頭液壓彎管機品牌

彎曲速度的控制是彎管機操作的關鍵技能之一。彎曲速度過快會導致管材外側拉伸過度而破裂,內側壓縮不足而起皺;速度過慢則可能因管材與模具摩擦生熱導致材料性能變化,影響彎曲精度。經驗豐富的操作人員會根據管材材質、直徑與彎曲半徑,通過試彎確定較佳速度參數:例如,對于直徑50毫米的碳鋼管材,彎曲半徑為管徑的2倍時,彎曲速度通常設定為設備較大速度的30%-40%,既能保證管材充分塑性變形,又能避免因慣性沖擊導致角度偏差。部分數控彎管機還配備速度自適應功能,根據彎曲過程中的實時阻力自動調整液壓缸運動速度,進一步優化加工質量。杭州兩軸全自動彎管機廠家供應彎管機通過液壓系統提供穩定彎曲動力輸出。

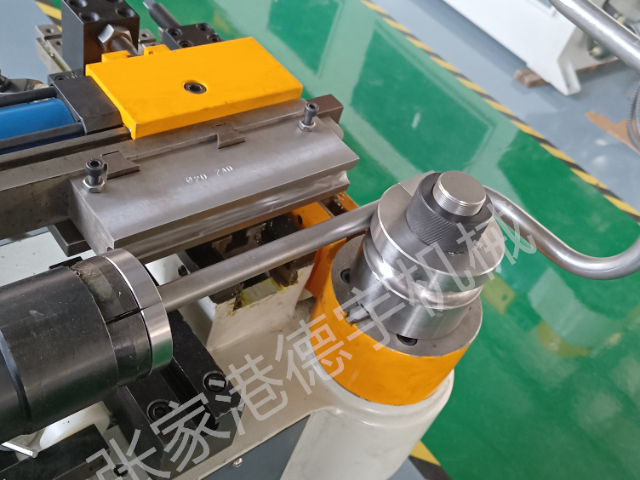

彎管機的模具系統是其實現準確加工的關鍵組件,由輪模、夾模、導模和芯棒等關鍵部件構成。輪模的曲面半徑直接決定彎曲半徑,其制造精度需控制在極小范圍內,表面粗糙度需達到鏡面級別,以避免加工過程中對管材表面造成劃傷或拉毛。夾模的設計需兼顧夾緊力與管材變形控制,過大的夾緊力會導致管材表面壓痕,影響外觀質量;而夾緊力不足則可能引發管材滑動,導致彎曲角度偏差。導模的作用是在彎曲過程中對管材施加側向壓力,防止其因離心力作用而過度變形,其安裝位置需精確到毫米級,以確保對管材的支撐作用均勻有效。芯棒的選用尤為關鍵,對于薄壁管材,必須采用柔性芯棒以適應彎曲時的管壁變形,避免芯棒與管壁之間產生過大摩擦導致破裂;而對于厚壁管材,則可使用剛性芯棒以提供更強的支撐力,確保彎曲半徑的穩定性。

芯棒的使用是提升彎管質量的關鍵技術。芯棒的作用是在管材彎曲過程中支撐內壁,防止因外側拉伸導致的管壁塌陷或內側壓縮導致的褶皺。根據管材直徑與彎曲半徑的不同,芯棒可分為柱式芯棒、球頭芯棒與定向芯棒等多種類型:柱式芯棒結構簡單,適用于大半徑彎曲;球頭芯棒通過球形頭部與管材內壁滾動接觸,減少摩擦阻力,適用于小半徑彎曲;定向芯棒則通過導向裝置固定芯棒位置,確保其在彎曲過程中始終與管材軸線平行,避免因芯棒偏移導致管壁厚度不均。操作時,芯棒的插入深度需精確控制,通常比彎曲模具的切線位置提前1-2毫米,既能有效支撐內壁,又能避免因芯棒伸出過長導致管材端口變形。彎管機支持彎后切斷功能,實現彎切一體化加工。

安全防護是彎管機設計的重要考量。機械防護方面,旋轉部位需安裝可拆卸式防護罩,防止操作人員接觸運動部件;液壓系統設置雙安全閥,當壓力超過設定值時自動卸壓;電氣系統采用急停按鈕與門鎖聯鎖裝置,確保在防護門開啟時設備立即停機。操作規范要求,加工前需檢查管材端部是否平整,避免毛刺劃傷模具;彎曲過程中禁止手部進入危險區域,需通過遠程操作盒控制設備啟停;加工結束后,需等待彎曲模完全停止旋轉后再進行取件操作,防止慣性導致的意外傷害。彎管機可實現單彎、多彎及復雜空間三維彎曲成型。張家港半自動彎管機市場報價

彎管機通過更換模具可快速適應不同管徑加工需求。廣州單頭液壓彎管機品牌

彎管機的電氣控制系統是其實現自動化加工的“大腦”。PLC(可編程邏輯控制器)作為關鍵控制單元,負責接收操作指令、處理傳感器信號并輸出控制信號。其編程邏輯需充分考慮加工過程中的各種工況,例如在彎曲角度接近設定值時,需降低彎曲速度以防止過沖。傳感器網絡則實時監測設備的各項參數,角度編碼器可精確測量彎曲角度,壓力傳感器可監測液壓系統的壓力變化,位移傳感器則可跟蹤管材的送進位置。這些傳感器的數據通過總線傳輸至PLC,形成閉環控制系統,確保加工參數的實時調整。人機界面(HMI)作為操作人員與設備交互的窗口,其設計需兼顧功能性與易用性,現代HMI多采用彩色觸摸屏,支持多語言顯示,并具備數據記錄與導出功能,便于生產管理與質量追溯。廣州單頭液壓彎管機品牌

- 青島自動切管機訂購 2025-12-12

- 青島新款切管機哪家靠譜 2025-12-11

- 鋼管縮管機哪家好 2025-12-11

- 710切鋁機哪家好 2025-12-11

- 廣東大型縮管機品牌有哪些 2025-12-11

- 深圳全自動切管機批發價格 2025-12-11

- 重慶橫推切管機供貨商 2025-12-11

- 浙江3軸彎管機排行榜 2025-12-11

- 廣州雙頭彎管機提供商 2025-12-10

- 張家港全自動切管機生產商 2025-12-10

- 小型手套箱定制品牌 2025-12-12

- 山東智能儀表裝配生產線公司 2025-12-12

- 廣州無線數據采集器費用 2025-12-12

- 江蘇制造水沖霜冷風機銷售公司 2025-12-12

- 姑蘇區安裝電子壓力機哪里買 2025-12-12

- 閔行區比較好的地漏推薦貨源 2025-12-12

- 南寧機器人實訓平臺代理商 2025-12-12

- 東莞防腐耐磨型風機廢氣處理風機供應 2025-12-12

- 濱湖區庫存DDC控制柜調試 2025-12-12

- 山東游樂設備無線電遙控價格 2025-12-12