安徽三維液壓彎管機方案報價

彎管機的加工穩定性是其長期運行的重要保障。設備的結構設計需充分考慮振動與變形的影響,例如采用加厚床身、優化導軌布局等措施減少振動;通過有限元分析優化結構,提升剛性。液壓系統的穩定性則需通過選用優良品質的液壓元件與精確的參數調節來實現,例如采用伺服閥控制壓力與流量,減少波動;通過蓄能器吸收壓力沖擊,提升系統響應速度。電氣控制的穩定性則需通過選用高性能的PLC與可靠的傳感器來實現,確保控制信號的實時傳輸與處理。此外,設備的安裝環境也需符合要求,例如地面需平整堅實,避免設備運行過程中產生晃動;環境溫度需控制在合理范圍內,防止因熱脹冷縮導致精度偏差。彎管機可通過人機界面進行參數設置與狀態監控。安徽三維液壓彎管機方案報價

噪聲控制是彎管機環保性能的重要指標。機械噪聲主要來源于齒輪嚙合、液壓泵運轉與管材彎曲時的摩擦,通過優化齒輪精度等級、采用低噪聲液壓泵與彈性聯軸器,可降低中高頻噪聲分量。氣動噪聲則通過安裝消聲器與優化氣路設計來抑制,例如在排氣口設置多孔擴散器,使氣流均勻釋放。結構噪聲方面,通過增加設備質量、設置隔振溝與采用阻尼涂層,可有效阻斷振動傳遞路徑。經綜合治理后,彎管機工作噪聲可控制在規定限值以內。能源效率提升是彎管機技術升級的重點。液壓系統采用變量泵替代定量泵,根據負載需求自動調整輸出流量,減少溢流損失;電動伺服系統配備能量回收裝置,將制動時的電能反饋至電網,降低能耗;設備待機時自動切換至低功耗模式,關閉非必要電氣元件;加熱輔助裝置采用電磁感應加熱技術,熱效率比傳統電阻加熱提升明顯。通過這些措施,彎管機的單位產品能耗可大幅降低,符合綠色制造發展趨勢。安徽三維液壓彎管機方案報價彎管機通過伺服控制系統提升彎曲精度與響應速度。

在操作流程中,管材的預處理是確保彎曲質量的首要環節。操作人員需使用專門用于工具去除管材表面的油污、銹蝕與毛刺,避免雜質嵌入模具或劃傷管材內壁;對于長管材,還需通過校直機消除運輸過程中產生的彎曲變形,確保管材軸線與彎曲模具中心線重合。裝夾環節同樣關鍵,夾緊裝置需根據管材直徑調整夾緊力,既要防止管材在彎曲過程中滑動,又要避免因夾緊力過大導致管材表面壓痕。部分高級機型配備自動對中系統,通過激光定位或機械觸點檢測管材位置,自動調整夾緊裝置與彎曲模具的相對位置,將裝夾誤差控制在±0.1毫米以內。

彎管機的行業標準化建設是推動技術普及與質量提升的重要手段。國際上,ISO、ASTM等組織制定了多項彎管機相關標準,涵蓋設備性能、安全要求及檢測方法,例如ISO 7432規定了液壓彎管機的術語與定義,ASTM B251明確了金屬管材彎曲試驗的取樣與測試流程。國內方面,GB/T系列標準對彎管機的精度等級、安全防護及環保要求作出詳細規定,例如GB/T 15375要求設備在空載運行時噪聲不超過85dB,以保護操作人員聽力健康。企業參與標準制定不只可提升自身技術話語權,還能通過標準化生產降低模具成本與換型時間,增強市場競爭力。彎管機在石油天然氣管道預制中發揮重要作用。

彎管機的加工范圍覆蓋了從直徑幾毫米的精密儀表管到直徑數百毫米的工業管道,材料適應性同樣普遍,包括碳鋼、不銹鋼、鋁合金、銅合金等常見金屬管材。針對不同材料的特性,彎管機需調整彎曲工藝參數:例如,鋁合金管材因延展性較差,彎曲時需采用較低的彎曲速度與較高的液壓壓力,并配合使用球頭芯棒以減少內壁褶皺;而不銹鋼管材則需通過預熱處理降低硬度,避免彎曲過程中產生裂紋。此外,彎管機還可通過更換模具實現多角度、多半徑的復合彎曲,滿足航空航天、汽車制造等領域對管路系統空間走向的嚴苛要求。彎管機可實現小批量定制與大批量生產的靈活切換。河北小型彎管機排行榜

彎管機可實現高精度角度控制,誤差可控制在±0.5°內。安徽三維液壓彎管機方案報價

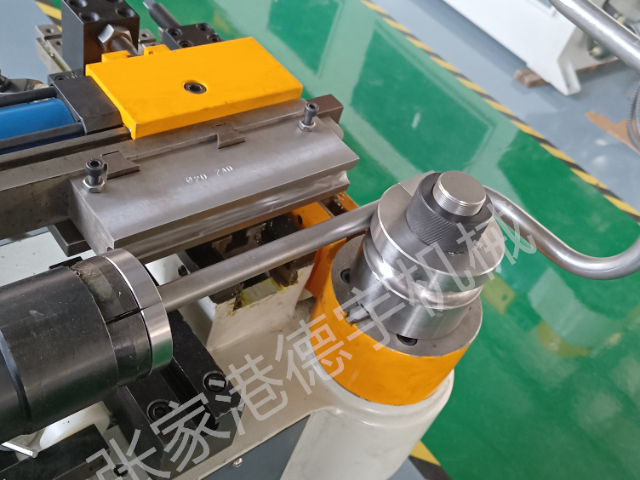

芯棒的使用是提升彎管質量的關鍵技術。芯棒的作用是在管材彎曲過程中支撐內壁,防止因外側拉伸導致的管壁塌陷或內側壓縮導致的褶皺。根據管材直徑與彎曲半徑的不同,芯棒可分為柱式芯棒、球頭芯棒與定向芯棒等多種類型:柱式芯棒結構簡單,適用于大半徑彎曲;球頭芯棒通過球形頭部與管材內壁滾動接觸,減少摩擦阻力,適用于小半徑彎曲;定向芯棒則通過導向裝置固定芯棒位置,確保其在彎曲過程中始終與管材軸線平行,避免因芯棒偏移導致管壁厚度不均。操作時,芯棒的插入深度需精確控制,通常比彎曲模具的切線位置提前1-2毫米,既能有效支撐內壁,又能避免因芯棒伸出過長導致管材端口變形。安徽三維液壓彎管機方案報價

- 青島自動切管機訂購 2025-12-12

- 青島新款切管機哪家靠譜 2025-12-11

- 鋼管縮管機哪家好 2025-12-11

- 710切鋁機哪家好 2025-12-11

- 廣東大型縮管機品牌有哪些 2025-12-11

- 深圳全自動切管機批發價格 2025-12-11

- 重慶橫推切管機供貨商 2025-12-11

- 浙江3軸彎管機排行榜 2025-12-11

- 廣州雙頭彎管機提供商 2025-12-10

- 張家港全自動切管機生產商 2025-12-10

- 小型手套箱定制品牌 2025-12-12

- 山東智能儀表裝配生產線公司 2025-12-12

- 廣州無線數據采集器費用 2025-12-12

- 江蘇制造水沖霜冷風機銷售公司 2025-12-12

- 姑蘇區安裝電子壓力機哪里買 2025-12-12

- 閔行區比較好的地漏推薦貨源 2025-12-12

- 南寧機器人實訓平臺代理商 2025-12-12

- 東莞防腐耐磨型風機廢氣處理風機供應 2025-12-12

- 濱湖區庫存DDC控制柜調試 2025-12-12

- 山東游樂設備無線電遙控價格 2025-12-12