蘇州大型縮管機如何選擇

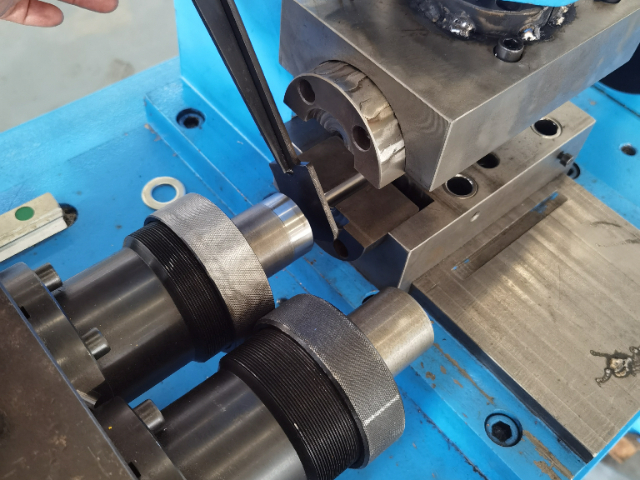

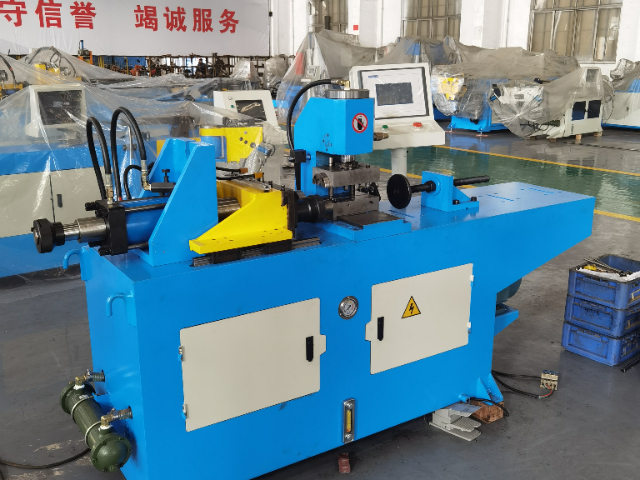

模塊化設計是現代縮管機的重要發展趨勢,其關鍵思想是將設備分解為多個單獨功能模塊,如液壓模塊、控制模塊、模具模塊等,各模塊之間通過標準化接口連接,便于快速更換與升級。這種設計帶來多重優勢:首先,用戶可根據生產需求靈活配置設備功能,例如增加自動上下料模塊以提升自動化水平,或更換高精度控制模塊以滿足精密加工要求;其次,模塊化結構降低了維修難度,當某一模塊出現故障時,只需更換備用模塊即可恢復生產,無需等待整體維修;此外,模塊化設計還為設備升級提供了便利,隨著技術進步,用戶可通過更換新一代模塊提升設備性能,而無需淘汰整臺設備。這種“可生長”的特性使縮管機能夠適應長期的技術迭代與生產需求變化,延長設備生命周期。縮管機在新能源充電樁冷卻管接頭加工中需求旺盛。蘇州大型縮管機如何選擇

復雜管件(如異形管、多層復合管)的加工對縮管機提出了更高要求。異形管的截面形狀多樣,包括橢圓形、矩形及多邊形等,加工時需設計專門用于模具以匹配管材輪廓,同時控制各部位的壓縮量,防止因應力集中導致開裂。多層復合管由不同材質的金屬層疊而成,各層材料的延展性差異可能導致加工過程中出現分層或波浪變形,需通過調整壓縮速度和溫度(如局部加熱)來協調變形節奏。此外,薄壁管的加工需解決管壁失穩問題,通過采用低速壓縮、內支撐模具或真空吸附等技術,減少管材在壓縮過程中的彎曲或褶皺。這些挑戰推動了縮管機向智能化方向發展,如引入有限元分析軟件模擬加工過程,提前的預測變形趨勢并優化工藝參數,從而降低試錯成本并提高成品率。山東微型縮管機供應商縮管機可實現多段縮口同步編程與自動定位加工。

縮管機的應用場景普遍覆蓋汽車制造、航空航天、工程機械與建筑五金等領域。在汽車領域,縮管機用于生產排氣管、制動管與液壓油管,其無縫縮徑工藝確保了管路系統的密封性與耐壓性;航空航天領域對管材精度要求極高,縮管機通過微米級控制實現輕量化結構件的加工,助力飛行器減重增效;工程機械中,液壓系統的管路連接依賴縮管機實現強度高、無泄漏的連接,保障設備在惡劣工況下的可靠性;建筑五金行業則利用縮管機生產家具管、裝飾管等異形管材,滿足個性化設計需求。縮管機的行業價值不只體現在提升生產效率與產品質量上,更通過減少材料浪費與能源消耗,推動了金屬加工行業的綠色轉型。其無切削加工特性避免了傳統工藝產生的金屬屑與冷卻液污染,符合現代制造業對環保與可持續發展的要求。

縮管機作為金屬加工領域的關鍵設備,其關鍵功能在于通過機械壓力對金屬管材進行準確縮徑處理。這一過程并非簡單的物理擠壓,而是涉及材料力學、模具設計與壓力控制的綜合技術。縮管機通過模具的閉合動作,將管材外徑逐步縮小至目標尺寸,同時保持管壁厚度的均勻性,避免因局部過薄導致的強度下降。其工作原理依賴于液壓系統或機械傳動提供的穩定壓力,確保縮徑過程中的形變可控且重復性強。與傳統的切割焊接工藝相比,縮管機實現了管材的無縫連接,既保留了金屬的原始結構強度,又減少了后續加工步驟,明顯提升了生產效率。此外,縮管機的操作靈活性使其能夠適應不同材質的管材,從低碳鋼到不銹鋼,甚至部分有色金屬,均能通過調整工藝參數實現高質量縮徑。縮管機在物流輸送系統氣動管路加工中普遍使用。

縮管機的材料兼容性是其適應多行業需求的關鍵。除傳統金屬管材外,現代縮管機已能夠加工部分非金屬管材,如PVC、PE等塑料管,通過調整模具溫度與壓力參數,實現塑料管的熱縮徑加工。在金屬材料方面,縮管機可處理從低碳鋼到鈦合金的多種材質,針對不同材料的硬度、延展性與回彈特性,優化模具材質與表面處理工藝。例如,加工不銹鋼時采用硬質合金模具并涂覆耐磨涂層,延長模具使用壽命;加工鋁合金時則采用低溫縮徑工藝,防止材料過熱導致性能下降。工藝拓展方面,縮管機與拉拔、旋壓等工藝的結合,可實現管材的復雜形變加工,為管材定制化生產提供更多可能。縮管機在LED照明散熱管與燈體連接部位加工中使用。蘇州大型縮管機如何選擇

縮管機配備急停按鈕與安全光柵,提升操作安全性。蘇州大型縮管機如何選擇

縮管機不只是工業生產的工具,也承載著特定的文化價值與工業美學。其設計體現了功能與形式的統一:堅固的機架、流暢的液壓管路、精密的模具組件,共同構成一種力量感與秩序感,反映了工業設計對效率與可靠性的追求。在操作界面上,觸摸屏與指示燈的布局遵循人體工程學原理,既美觀又實用,體現了科技與人文的融合。此外,縮管機在工業歷史中扮演了重要角色,從早期的手動縮管工具到現代的自動化設備,其演變見證了金屬加工技術的進步與制造業的升級。在一些工業博物館中,經典縮管機被作為展品陳列,向公眾展示工業文明的成就。這種文化價值使縮管機超越了單純的生產工具屬性,成為工業美學與歷史傳承的載體。蘇州大型縮管機如何選擇

- 青島自動切管機訂購 2025-12-12

- 青島新款切管機哪家靠譜 2025-12-11

- 鋼管縮管機哪家好 2025-12-11

- 710切鋁機哪家好 2025-12-11

- 廣東大型縮管機品牌有哪些 2025-12-11

- 深圳全自動切管機批發價格 2025-12-11

- 重慶橫推切管機供貨商 2025-12-11

- 浙江3軸彎管機排行榜 2025-12-11

- 廣州雙頭彎管機提供商 2025-12-10

- 張家港全自動切管機生產商 2025-12-10

- 姑蘇區安裝電子壓力機哪里買 2025-12-12

- 閔行區比較好的地漏推薦貨源 2025-12-12

- 南寧機器人實訓平臺代理商 2025-12-12

- 浙江智能設備多少錢 2025-12-12

- 安徽醫用級全空氣系統 2025-12-12

- 寶山區靠譜的物聯網技術 2025-12-12

- A2FE6.7-F 內藏式定量泵哪家好 2025-12-12

- 貴州智能非侵入式電動執行器廠家 2025-12-12

- 安徽靜音空壓機市價 2025-12-12

- 天津自動化制釘機多少錢 2025-12-12