青島大型縮管機如何選擇

縮管機的安全操作是保障生產效率與人員健康的關鍵。操作前需對設備進行全方面檢查,包括液壓油位、電氣線路連接及模具緊固狀態,確保無漏油、短路或松動現象。加工過程中,操作人員需佩戴防護眼鏡、手套及防砸鞋,避免金屬碎屑飛濺或模具意外脫落造成的傷害。同時,設備周邊需設置安全光柵或急停按鈕,一旦檢測到異常位移或壓力超限,立即觸發停機機制。維護方面,縮管機需定期更換液壓油和濾芯,防止雜質進入系統導致元件磨損;模具表面需定期拋光并涂抹防銹油,以延長使用壽命并保持加工精度。對于長期停用的設備,需將模具拆卸后涂油封存,并切斷電源以避免電氣元件受潮損壞。此外,建立設備檔案,記錄每次維護的時間、內容及更換的零部件,有助于追溯問題根源并優化維護計劃。縮管機在運動器材、健身器械液壓調節管加工中應用廣。青島大型縮管機如何選擇

建立完善的質量檢測與追溯體系是確保縮管機加工質量的關鍵。檢測環節需覆蓋加工前、加工中、加工后全流程:加工前,使用激光測徑儀檢測管材直徑與橢圓度,確保符合加工要求;加工中,通過在線測厚儀實時監測管材壁厚變化,當壁厚偏差超過設定值時,系統自動報警并停機;加工后,采用超聲波探傷儀檢測管材內部缺陷,如裂紋、氣孔等,確保產品100%合格。追溯體系則通過條形碼或RFID標簽實現,每根管材加工前粘貼標識標簽,記錄管材材質、批次號、加工時間、操作人員等信息,加工過程中各檢測數據自動上傳至MES系統,形成完整的質量檔案。當產品出現質量問題時,可通過追溯系統快速定位問題環節,采取糾正措施,防止問題擴散。青島大型縮管機如何選擇縮管機可實現管材自動識別與規格匹配縮管作業。

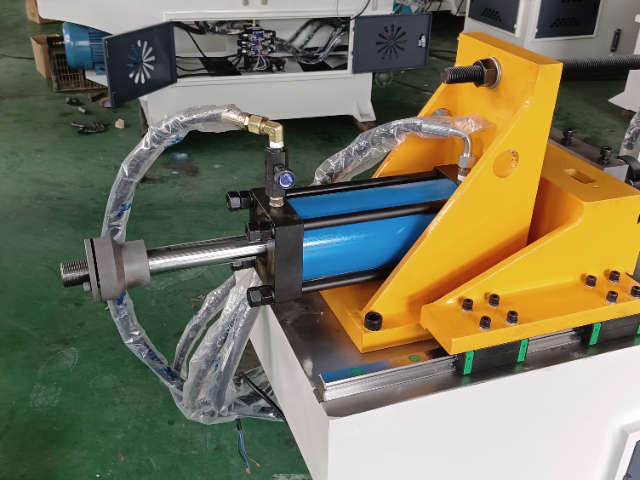

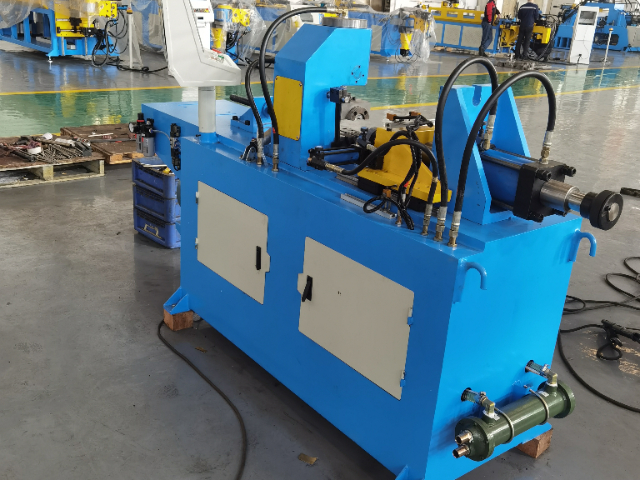

縮管機的操作舒適性也是其人性化設計的重要體現。在長時間的生產過程中,操作人員的舒適度直接影響到工作效率和產品質量。縮管機在設計和制造過程中充分考慮了操作人員的舒適性需求,如采用符合人體工程學的操作手柄、舒適的座椅和合理的設備布局等,使得操作人員在操作過程中能夠保持輕松、舒適的狀態。同時,設備還配備了良好的照明和通風系統,為操作人員提供了一個明亮、通風的工作環境,進一步提高了操作舒適性和工作效率。縮管機的模塊化設計也是其一大亮點。模塊化設計使得縮管機在制造、安裝和維護過程中更加簡便快捷。設備的關鍵部件如模具、液壓缸、控制系統等均采用模塊化設計,可以方便地進行更換和升級。這種模塊化設計不只提高了設備的可維護性和可擴展性,還降低了設備的制造成本和維修難度。同時,模塊化設計還使得縮管機能夠根據客戶的實際需求進行靈活配置,滿足不同客戶的個性化需求,提高了設備的適用性和市場競爭力。

縮管機的工藝適應性體現在其對不同管材與加工需求的靈活響應。例如,針對薄壁管材,可采用低溫縮徑工藝,通過降低模具溫度減少材料回彈;對于強度高合金管,則需采用分段加熱縮徑,利用熱塑性提升材料形變能力。創新應用方面,縮管機與激光焊接技術的結合實現了管材縮徑與焊接的一體化加工,明顯縮短了生產周期;在異形管材加工中,縮管機通過定制模具可生產橢圓形、矩形等非標管材,滿足特殊設計需求。此外,縮管機在復合材料管材加工中的應用也在探索中,通過優化模具結構與壓力控制,實現金屬與塑料、碳纖維等材料的復合縮徑,為輕量化結構件制造提供新思路。縮管機可實現管材軸向定位與徑向壓縮協同控制。

縮管機作為金屬加工領域的關鍵設備,其關鍵功能在于通過機械壓力對金屬管材進行準確縮徑處理。這一過程并非簡單的物理擠壓,而是涉及材料力學、模具設計與壓力控制的綜合技術。縮管機通過模具的閉合動作,將管材外徑逐步縮小至目標尺寸,同時保持管壁厚度的均勻性,避免因局部過薄導致的強度下降。其工作原理依賴于液壓系統或機械傳動提供的穩定壓力,確保縮徑過程中的形變可控且重復性強。與傳統的切割焊接工藝相比,縮管機實現了管材的無縫連接,既保留了金屬的原始結構強度,又減少了后續加工步驟,明顯提升了生產效率。此外,縮管機的操作靈活性使其能夠適應不同材質的管材,從低碳鋼到不銹鋼,甚至部分有色金屬,均能通過調整工藝參數實現高質量縮徑。縮管機通過編碼器反饋實現閉環位置控制。青島鋁合金縮管機廠家價格

縮管機可實現較小縮徑率達30%以上的高變形加工。青島大型縮管機如何選擇

縮管機運行過程中產生的噪音主要來自液壓泵、電機和模具與管材的摩擦,長期暴露于高噪音環境會損害操作人員聽力,因此噪音控制是環保設計的重要環節。降噪措施包括:在液壓泵和電機外安裝隔音罩,采用吸音棉填充罩體內部,降低空氣傳播噪音;優化模具結構,減少加工過程中的沖擊振動,例如在模具內壁開設減震槽,通過改變振動波傳播路徑降低噪音輻射;在設備底座安裝減震墊,阻斷振動向地面的傳遞,減少結構傳播噪音。環保設計方面,需配置油霧收集裝置,通過負壓吸附將加工過程中產生的油霧吸入過濾系統,經多級過濾后排放,確保車間空氣質量符合GBZ 2.1-2019標準;同時,設備外殼采用可回收材料制造,便于報廢后拆解回收,減少環境污染。青島大型縮管機如何選擇

- 青島自動切管機訂購 2025-12-12

- 青島新款切管機哪家靠譜 2025-12-11

- 鋼管縮管機哪家好 2025-12-11

- 710切鋁機哪家好 2025-12-11

- 廣東大型縮管機品牌有哪些 2025-12-11

- 深圳全自動切管機批發價格 2025-12-11

- 重慶橫推切管機供貨商 2025-12-11

- 浙江3軸彎管機排行榜 2025-12-11

- 廣州雙頭彎管機提供商 2025-12-10

- 張家港全自動切管機生產商 2025-12-10

- 小型手套箱定制品牌 2025-12-12

- 山東智能儀表裝配生產線公司 2025-12-12

- 廣州無線數據采集器費用 2025-12-12

- 江蘇制造水沖霜冷風機銷售公司 2025-12-12

- 姑蘇區安裝電子壓力機哪里買 2025-12-12

- 閔行區比較好的地漏推薦貨源 2025-12-12

- 南寧機器人實訓平臺代理商 2025-12-12

- 東莞防腐耐磨型風機廢氣處理風機供應 2025-12-12

- 濱湖區庫存DDC控制柜調試 2025-12-12

- 山東游樂設備無線電遙控價格 2025-12-12