上海縮管機品牌

隨著工業4.0的發展,縮管機的電氣控制系統正從傳統PLC控制向智能化、網絡化方向升級。升級路徑之一是引入工業以太網通信技術,通過Profinet、EtherCAT等協議實現設備與上位機、其他生產單元的數據交互,構建數字化生產線,實現加工參數遠程監控與調整。另一升級方向是集成機器視覺系統,在設備進料口安裝高清攝像頭,實時采集管材圖像,通過圖像處理算法識別管材直徑、橢圓度等參數,自動調整模具位置與縮徑量,實現“一管一參數”的個性化加工。此外,開發故障預測與健康管理(PHM)模塊,通過傳感器實時監測設備振動、溫度、電流等信號,結合大數據分析算法預測液壓泵、電機等關鍵部件的剩余壽命,提前安排維護計劃,減少非計劃停機時間。縮管機在通信設備機柜冷卻管接頭加工中需求大。上海縮管機品牌

縮管機的技術發展經歷了從手動到自動、從單一功能到多功能化的演變過程。早期縮管機多為手動操作,通過杠桿或螺旋機構施加壓力,加工效率低且精度難以保證;20世紀中期,液壓技術的引入使縮管機實現了動力自動化,通過液壓缸提供穩定壓力,明顯提高了加工效率和精度。隨著電子技術的發展,數控縮管機應運而生,通過編程控制實現加工參數的自動化調整,并引入了閉環控制系統,進一步提升了加工精度和重復性。近年來,隨著物聯網和人工智能技術的普及,縮管機開始向智能化方向發展,通過傳感器和數據分析技術實現遠程監控、故障預測及工藝優化,標志著縮管機技術進入了一個新的階段。深圳單工位縮管機報價縮管機在通信設備冷卻管、接頭組件加工中需求多。

在工業發展進程中,管材的應用極為普遍,涵蓋了機械制造、建筑、汽車、航空航天等眾多領域。然而,不同場景對管材的規格要求千差萬別,有時需要將管材的直徑縮小以滿足特定的裝配或使用需求。在縮管機出現之前,管材縮徑主要依靠手工敲打、鍛造等傳統方式。這些方法不只效率極其低下,而且難以保證縮徑后的管材質量,縮徑后的管材往往存在壁厚不均、橢圓度大等問題,無法滿足高精度工業生產的要求。隨著機械制造技術的不斷進步,人們開始探索利用機械力量來實現管材的自動化縮徑,縮管機應運而生。它的出現標志著管材縮徑工藝從手工時代邁向了機械時代,極大地提高了生產效率和產品質量,為工業生產的發展提供了有力支持。

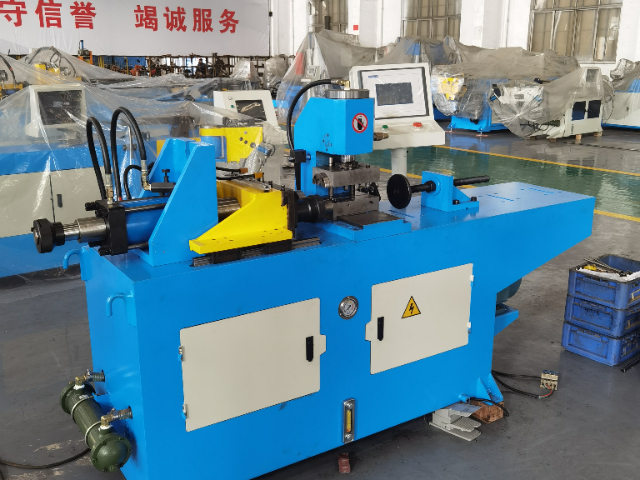

縮管機作為金屬加工領域的關鍵設備,其關鍵功能在于通過機械力對金屬管材進行徑向壓縮,實現管徑的準確調整。這一過程并非簡單的尺寸縮小,而是涉及材料力學、摩擦學與精密控制的綜合應用。在操作中,縮管機通過模具與管材的相互作用,使金屬在壓力下發生塑性變形,同時保持管壁厚度的相對穩定。其基礎作用體現在滿足多樣化管材連接需求——無論是管道系統中的對接、套接,還是機械結構中的嵌套配合,縮管機都能通過調整管徑實現緊密連接,避免因尺寸不匹配導致的泄漏或松動。此外,縮管工藝還能增強管材的局部強度,通過冷加工硬化提升其抗壓、抗彎性能,延長使用壽命。這種多功能性使縮管機成為汽車制造、航空航天、建筑管道等行業的標配設備,其加工精度直接影響之后產品的質量與安全性。縮管機在汽車燃油管、進氣管組件制造中普遍應用。

加工精度是縮管機的關鍵評價指標,直接反映其技術水平與應用價值。精度控制涉及多個維度:首先是管徑尺寸的公差范圍,高級縮管機可將誤差控制在±0.05mm以內,滿足精密儀器與高級裝備的需求;其次是管材的同軸度,即壓縮后管徑的圓心與原始軸線的偏移量,同軸度偏差過大會導致連接部位應力集中,影響結構強度;此外,表面粗糙度也是關鍵指標,粗糙的管壁會降低密封性能并加速磨損,因此模具需具備高光潔度,并配合適當的潤滑工藝。質量控制方面,縮管機通常采用閉環反饋系統,通過位移傳感器與壓力傳感器實時采集數據,并與預設參數對比,一旦出現偏差立即調整加工參數或停機報警。部分機型還集成視覺檢測模塊,對管材表面缺陷進行在線識別,如裂紋、褶皺或過度減薄,確保每一件產品都符合質量標準。這種全流程的精度控制,使縮管機能夠勝任對可靠性要求極高的應用場景,如液壓系統管路、燃氣輸送管道等。縮管機通過優化模具結構減少管材起皺與開裂。深圳單工位縮管機報價

縮管機支持自動送料、定位、縮管、下料一體化作業。上海縮管機品牌

縮管機的動力裝置是其運行的能量源泉,不同的動力裝置具有不同的工作原理和特點。以電動機為例,它是將電能轉化為機械能的設備。當電動機接通電源后,定子繞組中會產生旋轉磁場,轉子在旋轉磁場的作用下產生感應電動勢和感應電流,進而受到電磁力的作用而開始旋轉。電動機的轉速和轉矩可以通過調整電源的頻率、電壓等參數來進行控制,以滿足縮管機不同工況下的動力需求。液壓馬達則是利用液體的壓力能來驅動設備運轉,它將液壓泵提供的液壓能轉換為機械能。液壓系統通過調節液壓油的流量和壓力,來控制液壓馬達的轉速和輸出扭矩,從而實現縮管機的縮徑操作。液壓馬達具有輸出扭矩大、轉速范圍寬、運行平穩等優點,適用于一些對動力要求較高的縮管機。上海縮管機品牌

- 江蘇全自動切鋁機供貨商 2025-12-14

- 四川三維液壓彎管機廠家供應 2025-12-14

- 重慶電動彎管機多少錢一臺 2025-12-14

- 浙江橫推切管機廠家電話 2025-12-14

- 重慶電動彎管機方案報價 2025-12-14

- 上海425橫推切管機方案報價 2025-12-14

- 成都無尾料切鋁機生產廠家 2025-12-13

- 遼寧尼龍棒料倒角機 2025-12-13

- 廣東基本款切鋁機性價比高 2025-12-13

- 廣東不銹鋼縮管機價錢 2025-12-13

- 江蘇可視化光伏智能清潔機器人價格 2025-12-14

- 汕尾特種廢氣一體擾流除臭設備公司 2025-12-14

- 便捷式儲能設備哪家好 2025-12-14

- 浙江水標檢品機哪家好 2025-12-14

- 河北PROCON10648穩壓泵銷售公司 2025-12-14

- 昆山購買新能源原動設備按需定制 2025-12-14

- 深圳附近哪里有壓紙機供應商 2025-12-14

- 貴州分選檢重秤怎么樣 2025-12-14

- 河北機械主軸 2025-12-14

- 直銷噴淋塔銷售電話 2025-12-14