廣州縮管機廠家

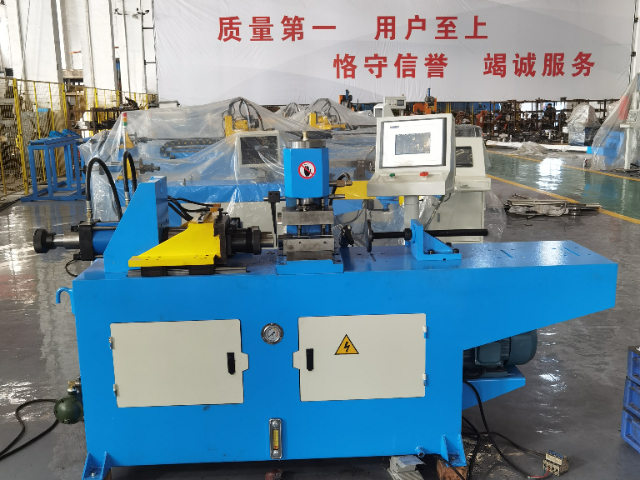

縮管機作為工業設備,其設計與制造需符合國際標準與質量認證要求,以確保產品的安全性與互換性。主要標準包括ISO(國際標準化組織)制定的機械安全規范、CE(歐洲符合性認證)對設備安全與環保的要求,以及ASME(美國機械工程師學會)對液壓系統的規定等。這些標準對縮管機的結構設計、材料選擇、安全防護、性能測試等方面提出詳細要求,例如要求設備配備緊急停止按鈕、防護罩等安全裝置,液壓系統需通過壓力測試與泄漏檢測等。通過獲得相關認證,縮管機能夠進入國際市場,參與全球競爭。同時,質量認證也是企業技術實力的體現,有助于提升品牌信譽與客戶信任度,為長期發展奠定基礎。縮管機在實驗室設備、分析儀器管路連接中要求高。廣州縮管機廠家

加工溫度是影響縮管機性能的重要因素之一。在高壓壓縮過程中,管材與模具的摩擦會產生大量熱量,導致材料膨脹和硬度下降,進而影響加工精度和模具壽命。溫度管理需從冷卻系統和加熱裝置兩方面入手:冷卻系統通過循環冷卻液(如水基或油基冷卻液)帶走摩擦熱量,保持模具和管材在適宜溫度范圍內;加熱裝置則用于低溫環境下的加工,通過電加熱或感應加熱方式預熱管材,減少因溫度過低導致的材料脆性斷裂。熱變形補償方面,現代縮管機采用溫度傳感器實時監測模具和管材的溫度分布,并通過控制系統動態調整壓縮參數(如壓力、速度),以補償熱膨脹引起的尺寸偏差,確保加工精度不受溫度波動影響。江蘇小型縮管機在線詢價縮管機在機器人本體冷卻管路連接部位加工中普及。

縮管機的工藝創新持續推動著金屬管材加工技術的進步。例如,激光輔助縮徑技術通過在模具表面投射激光束,實時監測管材形變過程中的溫度分布,自動調整加工參數以補償熱應力,明顯提升了薄壁管的加工精度;超聲波振動縮徑技術則通過在模具上施加高頻振動,降低材料與模具間的摩擦力,使強度高合金管的縮徑加工更易實現。這些創新工藝不只拓展了縮管機的應用范圍,也促使下游了行業對管材性能提出更高要求,形成技術升級的良性循環。例如,航空航天領域對輕量化管材的需求,推動了縮管機向高溫合金加工技術的突破;新能源汽車對高壓油管密封性的要求,則加速了縮管機在精密控制領域的研發。

縮管機的智能化發展也是當前的一個重要趨勢。隨著人工智能、物聯網等技術的不斷發展,縮管機制造商開始將這些先進技術應用到設備中,實現設備的智能化升級。如通過物聯網技術實現設備的遠程監控和故障診斷,通過人工智能技術實現設備的自適應控制和優化加工參數等。這些智能化功能使得縮管機能夠更加智能地運行,提高了設備的加工效率和加工質量,降低了操作人員的勞動強度。同時,智能化發展還為縮管機的遠程維護和升級提供了便利,使得設備能夠始終保持較佳的工作狀態。縮管機配備高精度模具,保證縮管尺寸一致性與重復性。

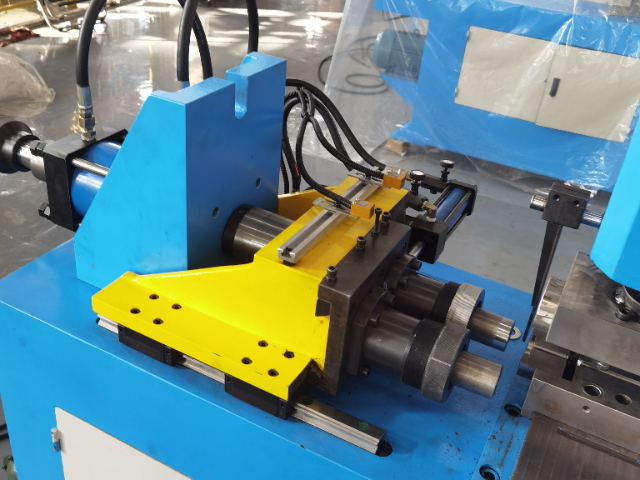

縮管機的操作流程涵蓋管材裝夾、模具選擇、參數設定、縮徑加工與質量檢測五個環節。管材裝夾需確保軸線與模具中心線重合,否則會導致縮徑后管材彎曲或壁厚不均,通常采用V型塊或氣動夾具實現快速定位。模具選擇需綜合考慮管材材質、外徑與目標尺寸,例如縮徑比超過30%時,需采用多段縮徑工藝,分步減小管徑以避免材料開裂;對于異形管材,則需定制專門用于模具,確保形變后截面形狀符合設計要求。參數設定包括壓力、速度與保壓時間,壓力直接影響縮徑量,速度決定加工效率,保壓時間則確保材料充分形變,操作人員需通過試樣加工驗證參數合理性,再批量生產。質量檢測依賴千分尺、圓度儀等工具,對縮徑后的管材進行外徑、圓度與壁厚均勻性檢測,確保產品符合工藝標準。縮管機通過高剛性結構設計確保長期運行穩定性。廣州縮管機廠家

縮管機在市政工程管道連接件預制中承擔工序。廣州縮管機廠家

縮管機在運行過程中會產生一定噪音,主要來源于液壓泵的振動、模具與管材的摩擦以及金屬變形時的應力釋放。長期暴露于高噪音環境會對操作人員的聽力造成損害,并影響工作效率。因此,現代縮管機在設計中融入多項降噪技術:液壓系統采用低噪音泵與減震安裝方式,降低泵體振動傳遞;模具組件通過優化結構減少金屬變形時的沖擊聲;機架與外殼采用吸音材料包裹,吸收部分噪音能量。此外,部分機型還配備隔音罩,將加工區域與外界隔離,進一步降低噪音傳播。這些措施使縮管機的工作噪音控制在75分貝以下,符合職業健康標準,為操作人員創造更舒適的工作環境。同時,降噪設計也減少了設備對車間其他區域的干擾,提升整體生產協調性。廣州縮管機廠家

- 青島自動切管機訂購 2025-12-12

- 山東塑料切鋁機生產商 2025-12-12

- 青島新款切管機哪家靠譜 2025-12-11

- 鋼管縮管機哪家好 2025-12-11

- 710切鋁機哪家好 2025-12-11

- 廣東大型縮管機品牌有哪些 2025-12-11

- 深圳全自動切管機批發價格 2025-12-11

- 重慶橫推切管機供貨商 2025-12-11

- 浙江3軸彎管機排行榜 2025-12-11

- 廣州雙頭彎管機提供商 2025-12-10

- 河北國產截取式水中油分層采樣器銷售公司 2025-12-12

- 廣東鏈式翻轉機廠家 2025-12-12

- 巧旭高溫泵進貨價 2025-12-12

- 小型手套箱定制品牌 2025-12-12

- 山東智能儀表裝配生產線公司 2025-12-12

- 廣州無線數據采集器費用 2025-12-12

- 江蘇制造水沖霜冷風機銷售公司 2025-12-12

- 姑蘇區安裝電子壓力機哪里買 2025-12-12

- 多功能液壓起重機 2025-12-12

- 閔行區比較好的地漏推薦貨源 2025-12-12