安徽大型縮管機選擇

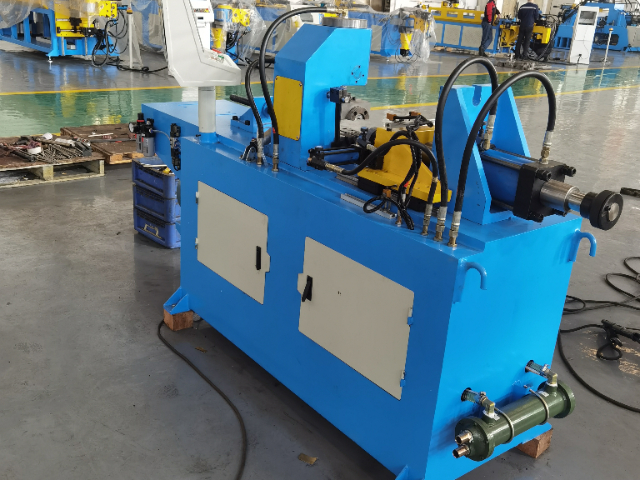

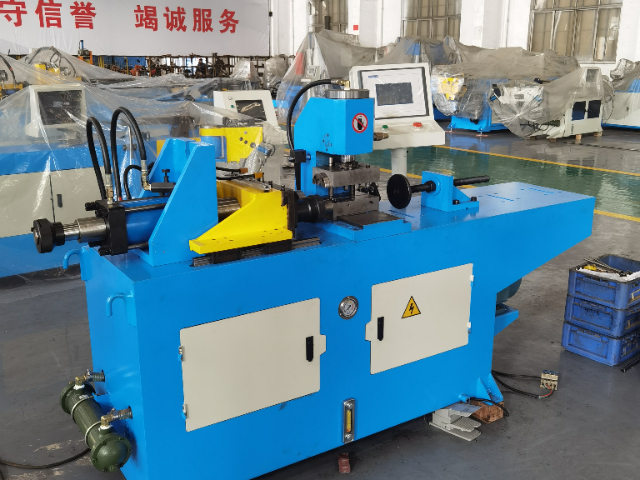

縮管機的結構通常由動力系統、傳動機構、模具組件及控制系統四大模塊構成。動力系統作為能量來源,多采用液壓或電動驅動方式,其中液壓系統憑借其輸出力大、運行平穩的特點,成為重載加工場景的主選;而電動系統則因響應速度快、控制精度高,更適用于輕量化或自動化生產線。傳動機構負責將動力轉化為模具的直線或旋轉運動,常見的有齒輪傳動、鏈條傳動及絲杠傳動等,其設計需兼顧傳動效率與運動穩定性,以減少能量損耗和機械振動。模具組件是縮管機的關鍵執行部件,其材質通常選用高硬度合金鋼或硬質合金,經精密研磨和熱處理后,表面硬度可達HRC60以上,能夠承受長期高壓摩擦而不變形。控制系統則通過傳感器實時監測壓力、位移等參數,并依據預設程序自動調整加工節奏,確保每一環節的精度可控。縮管機可實現管材軸向定位與徑向壓縮協同控制。安徽大型縮管機選擇

縮管機作為金屬加工領域的關鍵設備,其關鍵功能在于通過機械力對金屬管材進行徑向壓縮,實現管徑的準確縮小或形狀的塑性變形。這一過程并非簡單的物理擠壓,而是涉及材料力學、摩擦學及熱處理等多學科的協同作用。在操作中,縮管機通過模具與管材的接觸面施加均勻壓力,使金屬晶粒在應力作用下重新排列,形成致密且均勻的變形結構。與傳統的切割或焊接工藝相比,縮管技術能夠保留管材的原始材質特性,避免因局部加熱或材料去除導致的強度損失,從而確保加工后的管件在承壓、耐腐蝕等性能上與原材料保持一致。此外,縮管機的模塊化設計使其能夠適應不同管徑、壁厚及材質的加工需求,通過更換模具或調整壓縮參數,即可實現從微細管到大型工業管道的多樣化加工,展現出極高的工藝靈活性。杭州全自動縮管機價格縮管機可實現多級縮口一次成型,減少中間工序。

縮管機,作為金屬加工領域中不可或缺的關鍵設備,以其獨特的功能和高效的性能,在眾多工業場景中發揮著舉足輕重的作用。它主要通過對金屬管材進行精確的壓縮處理,實現管材直徑的縮小或形狀的改變,以滿足不同行業對管材尺寸和形狀的多樣化需求。從汽車制造到航空航天,從建筑裝飾到家具生產,縮管機的身影無處不在,它以其穩定可靠的工作狀態,為各行業的生產流程提供了堅實的保障。其工作原理基于先進的機械設計和液壓控制技術,通過精確的模具匹配和壓力調節,確保管材在壓縮過程中保持均勻的變形,避免出現裂紋、褶皺等缺陷,從而保證了加工后的管材質量達到高標準要求。

縮管機的操作規范直接關系到加工質量與人員安全。操作前需檢查設備各部件是否完好,包括液壓油位、模具固定螺栓、電氣線路連接等,確保無松動或泄漏現象。管材裝夾時,應使用專門用于卡盤或V型鐵,確保管材軸線與模具中心線重合,偏差不超過0.1mm,否則會導致縮徑后管材彎曲或壁厚不均。加工過程中,操作人員需佩戴防護眼鏡和手套,避免液壓油噴濺或管材碎屑飛濺造成傷害。嚴禁在設備運行時觸摸運動部件或調整模具,如需中途停機,應先按下急停按鈕,待液壓系統完全泄壓后再進行操作。加工完成后,需清理模具內殘留的金屬屑,并涂抹防銹油,防止模具生銹影響下次使用。定期維護方面,建議每500小時更換液壓油,每1000小時檢查齒輪箱潤滑情況,確保設備始終處于較佳工作狀態。縮管機在電子散熱器與熱管集成部位加工中發揮作用。

縮管機的設計需兼顧多行業需求,通過模塊化設計實現功能快速切換。例如,針對汽車制造行業,可開發專門用于夾具與模具,支持發動機油管、剎車管等異形管材的縮徑加工,模具內壁設計為與管材外輪廓匹配的弧形,確保加工后管材圓度誤差≤0.05mm;針對航空航天領域,需提升設備精度與材料適應性,模具采用鈦合金或高溫合金制造,可承受高溫合金管材加工時產生的高溫(達600℃),同時通過高精度位移傳感器將加工誤差控制在±0.005mm以內;針對建筑行業,可簡化設備結構,降低了制造成本,采用手動夾緊裝置與通用模具,滿足普通鋼管的縮徑需求,操作人員經簡單培訓即可上崗。縮管機在實驗室設備、分析儀器管路連接中要求高。杭州全自動縮管機價格

縮管機在航空航天液壓管件制造中應用嚴苛標準。安徽大型縮管機選擇

縮管機不只是工業生產的工具,更體現了人類對材料加工技術的深刻理解與創新追求。其設計融合了力學、材料學、控制學等多學科知識,展現了工程技術的精密與復雜;而模具的制造則體現了工匠精神,從選材、加工到表面處理,每一道工序都需精益求精,以確保模具的耐用性和加工精度。在工業美學層面,縮管機的流線型外觀、精密的機械結構以及人性化的操作界面,體現了功能與形式的統一,成為現代工業設計的典范。此外,縮管機的發展歷程也反映了工業文明的進步,從手動到自動、從單一到智能,每一次技術突破都推動了相關產業的升級,為人類社會創造了巨大的物質財富。安徽大型縮管機選擇

- 青島自動切管機訂購 2025-12-12

- 山東塑料切鋁機生產商 2025-12-12

- 青島新款切管機哪家靠譜 2025-12-11

- 鋼管縮管機哪家好 2025-12-11

- 710切鋁機哪家好 2025-12-11

- 廣東大型縮管機品牌有哪些 2025-12-11

- 深圳全自動切管機批發價格 2025-12-11

- 重慶橫推切管機供貨商 2025-12-11

- 浙江3軸彎管機排行榜 2025-12-11

- 廣州雙頭彎管機提供商 2025-12-10

- 河北國產截取式水中油分層采樣器銷售公司 2025-12-12

- 廣東鏈式翻轉機廠家 2025-12-12

- 巧旭高溫泵進貨價 2025-12-12

- 小型手套箱定制品牌 2025-12-12

- 山東智能儀表裝配生產線公司 2025-12-12

- 廣州無線數據采集器費用 2025-12-12

- 江蘇制造水沖霜冷風機銷售公司 2025-12-12

- 姑蘇區安裝電子壓力機哪里買 2025-12-12

- 多功能液壓起重機 2025-12-12

- 閔行區比較好的地漏推薦貨源 2025-12-12