青島液壓縮管機

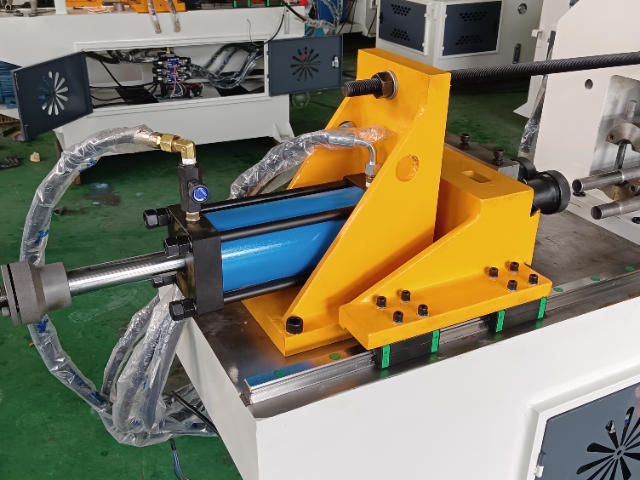

縮管機的精度控制是衡量其性能的關鍵指標。影響精度的因素包括模具磨損、液壓系統壓力波動、管材裝夾偏心等。為提升精度,現代縮管機采用多項誤差補償技術:模具磨損補償通過傳感器實時監測模具間隙,自動調整壓力參數以抵消磨損影響;液壓系統壓力補償利用比例閥實現壓力的閉環控制,確保壓力穩定性;管材裝夾偏心補償則通過激光定位系統檢測管材軸線,自動修正模具位置。此外,設備還配備溫度補償功能,針對不同環境溫度調整加工參數,避免熱脹冷縮導致的尺寸偏差。通過這些技術的綜合應用,縮管機的加工精度可穩定控制在±0.05mm以內,滿足高精度管材加工需求。縮管機支持激光測距與視覺定位提升加工精度。青島液壓縮管機

縮管機的運行環境對其性能和使用壽命有著重要的影響。首先,縮管機應放置在干燥、通風良好的室內環境中,避免設備受到潮濕、腐蝕性氣體和灰塵的影響。潮濕的環境容易導致設備的電氣元件受潮短路,加速金屬部件的生銹和腐蝕;腐蝕性氣體則會侵蝕設備的表面和內部零件,降低設備的使用壽命;灰塵則會影響設備的散熱和潤滑效果,增加設備的故障率。其次,縮管機運行環境的溫度應保持在適宜的范圍內,一般來說,設備的工作溫度應在5℃ - 40℃之間。溫度過高會導致設備的潤滑油變質,降低潤滑效果,同時也會影響電氣元件的性能;溫度過低則會使設備的潤滑油變稠,增加設備的啟動阻力,影響設備的正常運行。此外,縮管機運行環境應避免有強烈的振動和沖擊,以免影響設備的精度和穩定性。蘇州碳鋼縮管機供應商縮管機在新能源充電樁冷卻管接頭加工中需求旺盛。

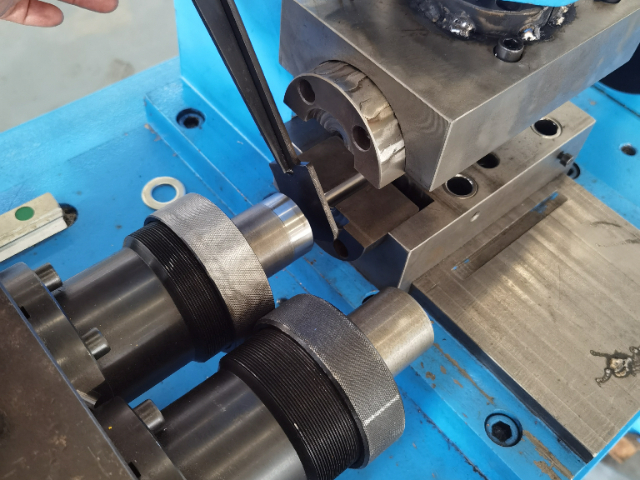

縮管機的工作原理基于金屬材料的塑性變形特性,通過模具對管材施加徑向壓力,使其外徑縮小而壁厚保持相對穩定。這一過程涉及復雜的力學交互:模具閉合時,管材表面首先發生彈性變形,隨著壓力增大,材料進入塑性流動階段,金屬晶粒沿壓力方向重新排列,形成新的截面形狀。液壓系統提供的穩定壓力是關鍵,它確保管材在形變過程中受力均勻,避免局部過載導致的開裂或褶皺。同時,模具的幾何設計需精確匹配管材材質與縮徑比,例如強度高合金管需采用分段縮徑模具,通過逐步減小外徑降低材料回彈,而薄壁管則需優化模具圓角半徑以減少應力集中。

縮管機作為金屬加工領域的關鍵設備,其關鍵功能在于通過機械壓力對金屬管材進行準確縮徑處理。這一過程并非簡單的物理擠壓,而是涉及材料力學、模具設計與壓力控制的綜合技術。縮管機通過模具的閉合動作,將管材外徑逐步縮小至目標尺寸,同時保持管壁厚度的均勻性,避免因局部過薄導致的強度下降。其工作原理依賴于液壓系統或機械傳動提供的穩定壓力,確保縮徑過程中的形變可控且重復性強。與傳統的切割焊接工藝相比,縮管機實現了管材的無縫連接,既保留了金屬的原始結構強度,又減少了后續加工步驟,明顯提升了生產效率。此外,縮管機的操作靈活性使其能夠適應不同材質的管材,從低碳鋼到不銹鋼,甚至部分有色金屬,均能通過調整工藝參數實現高質量縮徑。縮管機在智能家居控制系統氣動管路加工中發揮作用。

建立完善的質量檢測與追溯體系是確保縮管機加工質量的關鍵。檢測環節需覆蓋加工前、加工中、加工后全流程:加工前,使用激光測徑儀檢測管材直徑與橢圓度,確保符合加工要求;加工中,通過在線測厚儀實時監測管材壁厚變化,當壁厚偏差超過設定值時,系統自動報警并停機;加工后,采用超聲波探傷儀檢測管材內部缺陷,如裂紋、氣孔等,確保產品100%合格。追溯體系則通過條形碼或RFID標簽實現,每根管材加工前粘貼標識標簽,記錄管材材質、批次號、加工時間、操作人員等信息,加工過程中各檢測數據自動上傳至MES系統,形成完整的質量檔案。當產品出現質量問題時,可通過追溯系統快速定位問題環節,采取糾正措施,防止問題擴散。縮管機在市政工程管道連接件預制中承擔工序。蘇州碳鋼縮管機供應商

縮管機配備高精度模具,保證縮管尺寸一致性與重復性。青島液壓縮管機

縮管機作為金屬加工領域的關鍵設備,其關鍵功能在于通過機械力對金屬管材進行徑向壓縮,實現管徑的準確縮小或形狀的塑性變形。這一過程并非簡單的物理擠壓,而是涉及材料力學、摩擦學及熱處理等多學科的協同作用。在操作中,縮管機通過模具與管材的接觸面施加均勻壓力,使金屬晶粒在應力作用下重新排列,形成致密且均勻的變形結構。與傳統的切割或焊接工藝相比,縮管技術能夠保留管材的原始材質特性,避免因局部加熱或材料去除導致的強度損失,從而確保加工后的管件在承壓、耐腐蝕等性能上與原材料保持一致。此外,縮管機的模塊化設計使其能夠適應不同管徑、壁厚及材質的加工需求,通過更換模具或調整壓縮參數,即可實現從微細管到大型工業管道的多樣化加工,展現出極高的工藝靈活性。青島液壓縮管機

- 青島自動切管機訂購 2025-12-12

- 青島新款切管機哪家靠譜 2025-12-11

- 鋼管縮管機哪家好 2025-12-11

- 710切鋁機哪家好 2025-12-11

- 廣東大型縮管機品牌有哪些 2025-12-11

- 深圳全自動切管機批發價格 2025-12-11

- 重慶橫推切管機供貨商 2025-12-11

- 浙江3軸彎管機排行榜 2025-12-11

- 廣州雙頭彎管機提供商 2025-12-10

- 張家港全自動切管機生產商 2025-12-10

- 姑蘇區安裝電子壓力機哪里買 2025-12-12

- 閔行區比較好的地漏推薦貨源 2025-12-12

- 南寧機器人實訓平臺代理商 2025-12-12

- 浙江智能設備多少錢 2025-12-12

- 安徽醫用級全空氣系統 2025-12-12

- 寶山區靠譜的物聯網技術 2025-12-12

- A2FE6.7-F 內藏式定量泵哪家好 2025-12-12

- 貴州智能非侵入式電動執行器廠家 2025-12-12

- 安徽靜音空壓機市價 2025-12-12

- 天津自動化制釘機多少錢 2025-12-12