深圳液壓縮管機供貨商

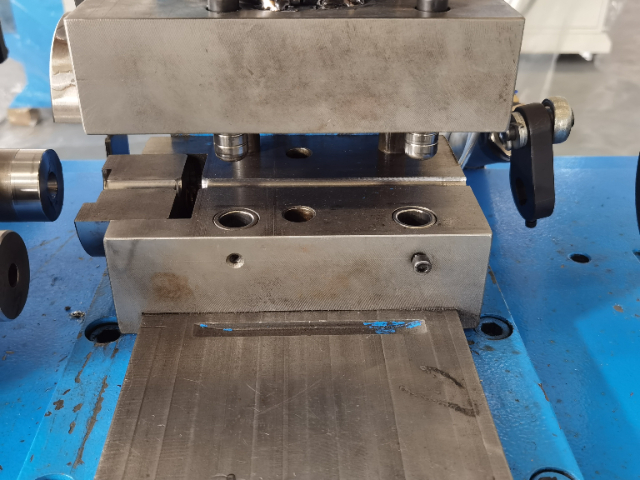

縮管機的精度控制是衡量其性能的關鍵指標。影響精度的因素包括模具磨損、液壓系統(tǒng)壓力波動、管材裝夾偏心等。為提升精度,現(xiàn)代縮管機采用多項誤差補償技術:模具磨損補償通過傳感器實時監(jiān)測模具間隙,自動調整壓力參數(shù)以抵消磨損影響;液壓系統(tǒng)壓力補償利用比例閥實現(xiàn)壓力的閉環(huán)控制,確保壓力穩(wěn)定性;管材裝夾偏心補償則通過激光定位系統(tǒng)檢測管材軸線,自動修正模具位置。此外,設備還配備溫度補償功能,針對不同環(huán)境溫度調整加工參數(shù),避免熱脹冷縮導致的尺寸偏差。通過這些技術的綜合應用,縮管機的加工精度可穩(wěn)定控制在±0.05mm以內,滿足高精度管材加工需求。縮管機通過高精度導軌與絲杠確保定位準確。深圳液壓縮管機供貨商

在精度控制方面,縮管機展現(xiàn)出了優(yōu)越的性能。它采用了高精度的傳感器和先進的控制系統(tǒng),能夠實時監(jiān)測管材的壓縮量、變形程度等關鍵參數(shù),并根據(jù)預設的加工要求進行精確調整。這種高精度的控制能力使得縮管機能夠加工出各種復雜形狀的管材,滿足不同行業(yè)對管材精度的嚴格要求。無論是微小的直徑變化還是復雜的形狀轉換,縮管機都能以極高的精度完成加工任務,確保每一根管材都符合設計要求。這種高精度的加工能力不只提高了產(chǎn)品的質量,還為后續(xù)的生產(chǎn)加工提供了便利,降低了后續(xù)工序的調整難度和成本。河北單工位縮管機生產(chǎn)廠家縮管機支持多任務隊列管理,提升生產(chǎn)調度效率。

標準化與規(guī)范化建設是提升縮管機行業(yè)整體水平的關鍵。需制定涵蓋設計、制造、檢測、使用全流程的標準體系:設計標準方面,明確設備結構尺寸、材料選用、精度等級等關鍵參數(shù),確保不同廠家生產(chǎn)的設備具有互換性;制造標準方面,規(guī)定加工工藝、裝配流程、檢驗方法等,例如要求模具熱處理后硬度均勻性≤2HRC,液壓系統(tǒng)清潔度需達到NAS1638標準7級;檢測標準方面,制定加工質量檢測項目與合格判定準則,如管材縮徑后圓度誤差≤0.1mm,壁厚偏差≤±0.05mm;使用標準方面,規(guī)范設備操作、維護、保養(yǎng)流程,例如要求每日加工前檢查液壓油位,每500小時更換液壓油濾芯等。通過標準化建設,推動行業(yè)技術進步,提升產(chǎn)品質量穩(wěn)定性。

在環(huán)保方面,縮管機也做出了積極貢獻。隨著全球對環(huán)境保護意識的不斷提高,工業(yè)生產(chǎn)中的環(huán)保要求也越來越嚴格。縮管機在設計和制造過程中充分考慮了環(huán)保因素,采用了低噪音、低能耗的設計理念,減少了設備在運行過程中對環(huán)境的影響。同時,縮管機還配備了高效的除塵和廢氣處理裝置,能夠有效收集和處理加工過程中產(chǎn)生的粉塵和廢氣,確保生產(chǎn)環(huán)境的清潔和員工的健康。這種環(huán)保性能使得縮管機在符合環(huán)保要求的同時,也為企業(yè)樹立了良好的社會形象,有助于企業(yè)的可持續(xù)發(fā)展。縮管機通過節(jié)能技術降低設備運行能耗成本。

液壓系統(tǒng)是縮管機的動力關鍵,其性能優(yōu)化對提升設備效率與穩(wěn)定性至關重要。傳統(tǒng)液壓系統(tǒng)采用定量泵供油,存在能耗高、噪音大等問題,優(yōu)化方向之一是引入變量泵技術,通過調整泵排量實現(xiàn)按需供油,系統(tǒng)壓力與流量隨負載自動匹配,節(jié)能效果可達30%以上。另一優(yōu)化方向是采用伺服電機驅動液壓泵,結合閉環(huán)控制算法,實現(xiàn)壓力與流量的高精度調節(jié),響應速度較傳統(tǒng)系統(tǒng)提升50%,同時降低油溫波動對加工精度的影響。此外,液壓油清潔度管理也是關鍵,需在油箱入口安裝高精度濾油器(過濾精度≤5μm),定期檢測油液污染度等級,當污染度超過NAS1638標準9級時,需立即更換液壓油,防止雜質磨損液壓元件,延長系統(tǒng)使用壽命。縮管機在軌道交通車輛制動系統(tǒng)管件制造中應用普遍。液壓縮管機廠家

縮管機普遍應用于液壓、氣動、制冷、汽車管路系統(tǒng)制造領域。深圳液壓縮管機供貨商

建立完善的質量檢測與追溯體系是確保縮管機加工質量的關鍵。檢測環(huán)節(jié)需覆蓋加工前、加工中、加工后全流程:加工前,使用激光測徑儀檢測管材直徑與橢圓度,確保符合加工要求;加工中,通過在線測厚儀實時監(jiān)測管材壁厚變化,當壁厚偏差超過設定值時,系統(tǒng)自動報警并停機;加工后,采用超聲波探傷儀檢測管材內部缺陷,如裂紋、氣孔等,確保產(chǎn)品100%合格。追溯體系則通過條形碼或RFID標簽實現(xiàn),每根管材加工前粘貼標識標簽,記錄管材材質、批次號、加工時間、操作人員等信息,加工過程中各檢測數(shù)據(jù)自動上傳至MES系統(tǒng),形成完整的質量檔案。當產(chǎn)品出現(xiàn)質量問題時,可通過追溯系統(tǒng)快速定位問題環(huán)節(jié),采取糾正措施,防止問題擴散。深圳液壓縮管機供貨商

- 青島自動切管機訂購 2025-12-12

- 青島新款切管機哪家靠譜 2025-12-11

- 鋼管縮管機哪家好 2025-12-11

- 710切鋁機哪家好 2025-12-11

- 廣東大型縮管機品牌有哪些 2025-12-11

- 深圳全自動切管機批發(fā)價格 2025-12-11

- 重慶橫推切管機供貨商 2025-12-11

- 浙江3軸彎管機排行榜 2025-12-11

- 廣州雙頭彎管機提供商 2025-12-10

- 張家港全自動切管機生產(chǎn)商 2025-12-10

- 山東智能儀表裝配生產(chǎn)線公司 2025-12-12

- 江蘇制造水沖霜冷風機銷售公司 2025-12-12

- 姑蘇區(qū)安裝電子壓力機哪里買 2025-12-12

- 閔行區(qū)比較好的地漏推薦貨源 2025-12-12

- 南寧機器人實訓平臺代理商 2025-12-12

- 濱湖區(qū)庫存DDC控制柜調試 2025-12-12

- 山東游樂設備無線電遙控價格 2025-12-12

- 浙江智能設備多少錢 2025-12-12

- 安徽醫(yī)用級全空氣系統(tǒng) 2025-12-12

- 寶山區(qū)靠譜的物聯(lián)網(wǎng)技術 2025-12-12