青島鋁合金縮管機提供商

在能源成本上升與環(huán)保法規(guī)趨嚴(yán)的背景下,縮管機的能耗優(yōu)化與環(huán)保特性成為重要競爭力。傳統(tǒng)液壓縮管機因油液循環(huán)與高壓泵運行,能耗較高且存在液壓油泄漏風(fēng)險;而新型設(shè)備通過技術(shù)升級明顯降低能耗:一方面,采用變頻液壓系統(tǒng),根據(jù)加工負(fù)荷動態(tài)調(diào)整泵的輸出流量,避免“大馬拉小車”的能源浪費;另一方面,部分機型引入電動伺服驅(qū)動技術(shù),完全替代液壓系統(tǒng),不只能耗降低30%以上,還消除了液壓油污染問題。環(huán)保特性方面,縮管機在材料選擇與工藝設(shè)計上均體現(xiàn)綠色理念:模具采用長壽命合金材料,減少頻繁更換產(chǎn)生的廢棄物;加工過程中產(chǎn)生的金屬碎屑通過集屑裝置統(tǒng)一回收,避免散落污染環(huán)境;部分機型還配備油霧收集系統(tǒng),對潤滑油揮發(fā)產(chǎn)生的油霧進(jìn)行過濾處理,改善車間空氣質(zhì)量。這些改進(jìn)不只符合可持續(xù)發(fā)展要求,也為企業(yè)降低了長期運營成本。縮管機支持離線編程與加工路徑模擬驗證。青島鋁合金縮管機提供商

縮管機的維護(hù)保養(yǎng)是確保其長期穩(wěn)定運行的關(guān)鍵。日常維護(hù)包括清潔設(shè)備表面、檢查液壓油位與油質(zhì)、潤滑運動部件等基礎(chǔ)工作,可防止灰塵積累與機械磨損。定期維護(hù)則需拆解模具與導(dǎo)軌,清理殘留金屬屑與冷卻液,檢查密封件與軸承的磨損情況,及時更換老化部件。液壓系統(tǒng)的維護(hù)尤為重要,需定期更換液壓油與濾芯,防止油液污染導(dǎo)致閥體卡滯或壓力波動。電氣系統(tǒng)的維護(hù)需檢查接線端子是否松動、傳感器是否靈敏,避免因接觸不良引發(fā)設(shè)備故障。此外,操作人員的規(guī)范使用直接影響設(shè)備壽命,例如避免超負(fù)荷運行、禁止在模具未閉合時啟動設(shè)備等。通過建立完善的維護(hù)保養(yǎng)制度,縮管機的使用壽命可延長至10年以上,明顯降低企業(yè)的設(shè)備更新成本。深圳碳鋼縮管機選擇縮管機在半導(dǎo)體設(shè)備真空管路連接件制造中要求高。

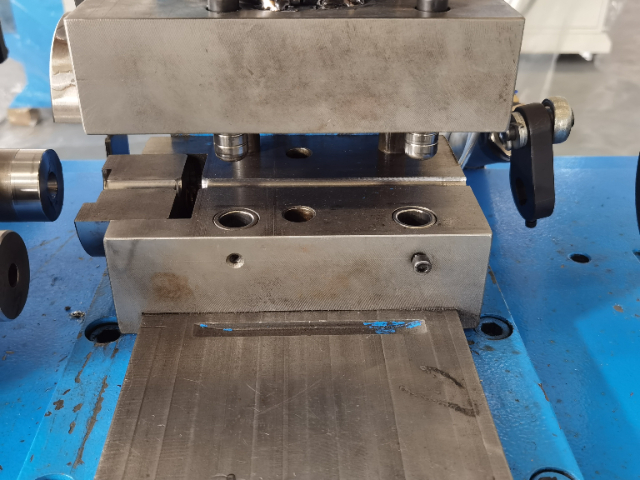

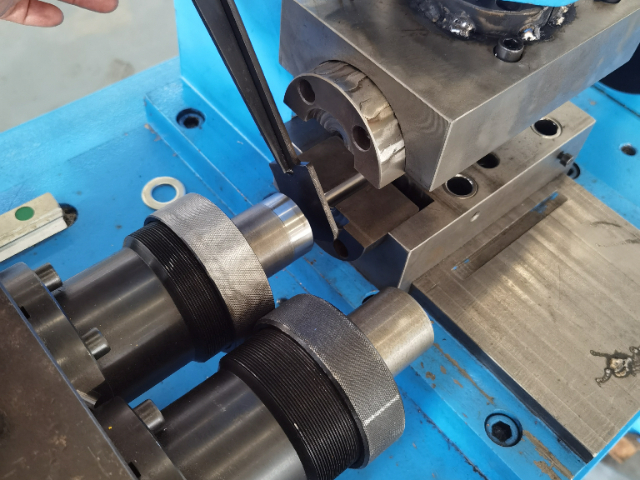

縮管機的結(jié)構(gòu)由動力系統(tǒng)、傳動系統(tǒng)、模具系統(tǒng)與控制系統(tǒng)四大模塊構(gòu)成,各模塊的協(xié)同作業(yè)決定了設(shè)備的加工性能。動力系統(tǒng)通常采用液壓泵或伺服電機,前者以高壓油液傳遞動力,適合大噸位加工;后者通過電機直接驅(qū)動,具有響應(yīng)速度快、控制精度高的優(yōu)勢。傳動系統(tǒng)將動力轉(zhuǎn)化為模具的直線運動,液壓傳動通過油缸推動模具,機械傳動則依賴齒輪齒條或曲柄連桿機構(gòu),其選擇需根據(jù)加工節(jié)奏與穩(wěn)定性需求權(quán)衡。模具系統(tǒng)是關(guān)鍵執(zhí)行部件,由動模、定模與導(dǎo)向裝置組成,動模與定模的配合間隙需控制在微米級,導(dǎo)向裝置則確保模具運動軌跡的直線度,避免縮徑后管材偏心。控制系統(tǒng)作為“大腦”,通過傳感器實時監(jiān)測壓力、位移等參數(shù),自動調(diào)整加工節(jié)奏,實現(xiàn)閉環(huán)控制。

加工精度是衡量縮管機性能的關(guān)鍵指標(biāo),其控制涉及機械設(shè)計、材料選擇及工藝優(yōu)化等多個層面。在機械設(shè)計方面,縮管機的主軸需采用高剛性結(jié)構(gòu),以減少變形對加工精度的影響;同時,導(dǎo)軌與滑塊的配合間隙需控制在微米級,通過精密刮研或滾珠導(dǎo)軌技術(shù)實現(xiàn)無間隙傳動。材料選擇上,模具與管材的摩擦系數(shù)需通過表面處理技術(shù)(如鍍硬鉻、氮化處理)進(jìn)行優(yōu)化,以降低摩擦生熱導(dǎo)致的材料膨脹誤差。工藝優(yōu)化則包括預(yù)壓縮、多級壓縮等策略,通過分階段施加壓力,使金屬變形逐步均勻化,避免因瞬時高壓產(chǎn)生的裂紋或褶皺。此外,現(xiàn)代縮管機還引入了閉環(huán)控制系統(tǒng),通過激光位移傳感器或壓力傳感器實時反饋加工數(shù)據(jù),動態(tài)修正參數(shù)偏差,將精度誤差控制在±0.05mm以內(nèi),滿足航空航天、醫(yī)療器械等高精度領(lǐng)域的需求。縮管機在特種車輛液壓系統(tǒng)管件制造中應(yīng)用普遍。

縮管機的操作需要操作人員具備一定的專業(yè)技能和知識。操作人員應(yīng)熟悉縮管機的結(jié)構(gòu)、工作原理和操作流程,能夠正確地進(jìn)行設(shè)備的啟動、運行和停止操作。同時,操作人員要掌握管材縮徑的相關(guān)工藝知識,了解不同材質(zhì)、規(guī)格的管材在縮徑過程中的特點和要求,能夠根據(jù)實際情況合理設(shè)置縮徑參數(shù)。此外,操作人員還應(yīng)具備一定的設(shè)備維護(hù)和故障排除能力,能夠定期對設(shè)備進(jìn)行保養(yǎng)和維護(hù),及時發(fā)現(xiàn)并解決設(shè)備運行過程中出現(xiàn)的問題。為了提高操作人員的技能水平,企業(yè)應(yīng)定期組織操作人員進(jìn)行培訓(xùn)和考核,不斷更新他們的知識和技能,確保操作人員能夠熟練掌握縮管機的操作技術(shù)和維護(hù)方法,為企業(yè)的高效生產(chǎn)提供保障。縮管機在機器人本體冷卻管路連接部位加工中普及。青島全自動縮管機廠家排名

縮管機支持定長縮管與定位控制,確保加工精度。青島鋁合金縮管機提供商

縮管機是一個復(fù)雜的機械系統(tǒng),由多個部分協(xié)同工作完成管材縮徑任務(wù)。其主體結(jié)構(gòu)通常包括機架、縮徑模具、動力裝置、傳動系統(tǒng)和控制系統(tǒng)等。機架是整個設(shè)備的支撐基礎(chǔ),它需要具備足夠的強度和剛度,以承受縮徑過程中產(chǎn)生的巨大作用力,確保設(shè)備在運行過程中的穩(wěn)定性。縮徑模具是縮管機的關(guān)鍵部件之一,它直接決定了管材縮徑后的形狀和尺寸精度。模具的設(shè)計和制造需要考慮到管材的材質(zhì)、直徑、壁厚等因素,以保證縮徑過程的順利進(jìn)行和縮徑質(zhì)量的穩(wěn)定。動力裝置為縮管機提供運行所需的能量,常見的動力源有電動機、液壓馬達(dá)等。傳動系統(tǒng)則將動力裝置產(chǎn)生的動力傳遞到縮徑模具,使其按照預(yù)定的運動軌跡和速度對管材進(jìn)行縮徑操作。控制系統(tǒng)則負(fù)責(zé)對整個設(shè)備的運行進(jìn)行監(jiān)控和調(diào)節(jié),確保設(shè)備能夠按照預(yù)設(shè)的參數(shù)準(zhǔn)確、穩(wěn)定地工作。青島鋁合金縮管機提供商

- 青島自動切管機訂購 2025-12-12

- 青島新款切管機哪家靠譜 2025-12-11

- 鋼管縮管機哪家好 2025-12-11

- 710切鋁機哪家好 2025-12-11

- 廣東大型縮管機品牌有哪些 2025-12-11

- 深圳全自動切管機批發(fā)價格 2025-12-11

- 重慶橫推切管機供貨商 2025-12-11

- 浙江3軸彎管機排行榜 2025-12-11

- 廣州雙頭彎管機提供商 2025-12-10

- 張家港全自動切管機生產(chǎn)商 2025-12-10

- 姑蘇區(qū)安裝電子壓力機哪里買 2025-12-12

- 閔行區(qū)比較好的地漏推薦貨源 2025-12-12

- 南寧機器人實訓(xùn)平臺代理商 2025-12-12

- 浙江智能設(shè)備多少錢 2025-12-12

- 安徽醫(yī)用級全空氣系統(tǒng) 2025-12-12

- 寶山區(qū)靠譜的物聯(lián)網(wǎng)技術(shù) 2025-12-12

- A2FE6.7-F 內(nèi)藏式定量泵哪家好 2025-12-12

- 貴州智能非侵入式電動執(zhí)行器廠家 2025-12-12

- 安徽靜音空壓機市價 2025-12-12

- 天津自動化制釘機多少錢 2025-12-12