鄭州液壓縮管機廠家供應

縮管機的傳動系統是將動力裝置產生的動力傳遞到縮徑模具的關鍵環節,它由多個傳動部件組成,如齒輪、鏈條、皮帶、聯軸器等。這些傳動部件相互配合,將動力進行合理的分配和轉換,使縮徑模具能夠按照預定的運動方式和速度對管材進行縮徑。例如,在一些縮管機中,電動機通過皮帶傳動將動力傳遞給減速機,減速機再通過齒輪傳動將高速低扭矩的動力轉換為低速高扭矩的動力,較后通過聯軸器將動力傳遞到縮徑模具的主軸上,驅動模具旋轉并對管材進行縮徑。傳動系統的設計和制造需要考慮到傳動的效率、平穩性、可靠性等因素,以減少能量損耗和傳動部件的磨損,延長設備的使用壽命。同時,傳動系統還需要具備一定的過載保護功能,以防止在縮徑過程中因管材過硬或操作不當等原因導致設備損壞。縮管機在物流輸送系統氣動管路加工中普遍使用。鄭州液壓縮管機廠家供應

建立完善的質量檢測與追溯體系是確保縮管機加工質量的關鍵。檢測環節需覆蓋加工前、加工中、加工后全流程:加工前,使用激光測徑儀檢測管材直徑與橢圓度,確保符合加工要求;加工中,通過在線測厚儀實時監測管材壁厚變化,當壁厚偏差超過設定值時,系統自動報警并停機;加工后,采用超聲波探傷儀檢測管材內部缺陷,如裂紋、氣孔等,確保產品100%合格。追溯體系則通過條形碼或RFID標簽實現,每根管材加工前粘貼標識標簽,記錄管材材質、批次號、加工時間、操作人員等信息,加工過程中各檢測數據自動上傳至MES系統,形成完整的質量檔案。當產品出現質量問題時,可通過追溯系統快速定位問題環節,采取糾正措施,防止問題擴散。浙江液壓縮管機多少錢一臺縮管機支持加工數據實時上傳與云端存儲分析。

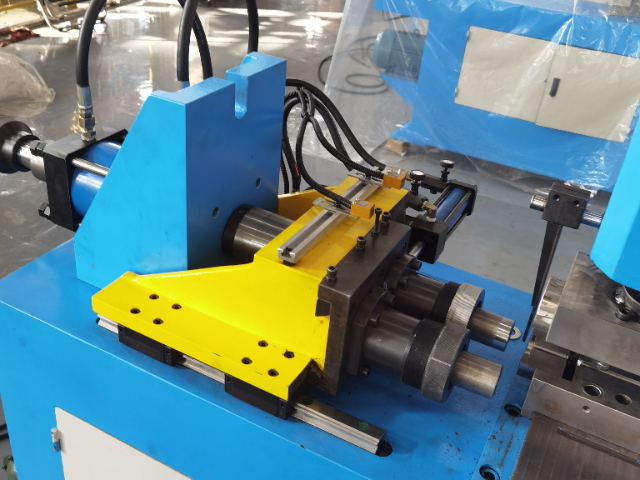

縮管機的縮徑模具設計是一門綜合性的技術,它涉及到材料科學、力學、模具制造等多個領域。模具的形狀和尺寸需要根據管材縮徑后的要求進行精確設計,一般來說,模具的內腔形狀與縮徑后的管材外形相匹配。為了確保管材在縮徑過程中能夠均勻變形,模具的內腔表面通常需要進行精細加工,使其具有較高的光潔度和圓度。同時,模具的材質選擇也至關重要,它需要具備強度高、高硬度、良好的耐磨性和耐腐蝕性等特點,以承受縮徑過程中的高溫、高壓和摩擦力。常見的模具材料有合金鋼、硬質合金等。此外,模具的安裝和調整也非常關鍵,需要保證模具與管材的同軸度,避免在縮徑過程中出現管材偏心、扭曲等缺陷。

在精度控制方面,縮管機展現出了優越的性能。它采用了高精度的傳感器和先進的控制系統,能夠實時監測管材的壓縮量、變形程度等關鍵參數,并根據預設的加工要求進行精確調整。這種高精度的控制能力使得縮管機能夠加工出各種復雜形狀的管材,滿足不同行業對管材精度的嚴格要求。無論是微小的直徑變化還是復雜的形狀轉換,縮管機都能以極高的精度完成加工任務,確保每一根管材都符合設計要求。這種高精度的加工能力不只提高了產品的質量,還為后續的生產加工提供了便利,降低了后續工序的調整難度和成本。縮管機是現代管路系統實現高效、可靠連接密封的關鍵加工設備。

縮管機的操作流程涵蓋管材裝夾、模具選擇、參數設定、縮徑加工與成品檢測五個關鍵環節。管材裝夾需確保軸線與模具中心線重合,否則會導致縮徑后管材彎曲或壁厚不均。模具的選擇需根據管材材質、外徑與目標尺寸綜合確定,例如縮徑比超過30%時,需采用多段縮徑工藝,分步減小管徑以避免材料開裂。參數設定包括壓力、速度與保壓時間,其中壓力直接影響縮徑量,速度決定加工效率,保壓時間則確保材料充分形變。實際操作中,操作人員需通過試樣加工驗證參數合理性,再批量生產。質量控制環節依賴千分尺、圓度儀等檢測工具,對縮徑后的管材進行外徑、圓度與壁厚均勻性檢測,確保產品符合工藝標準。此外,縮管機的模具磨損監測也至關重要,定期更換磨損模具是維持加工精度的關鍵。縮管機支持激光測距與視覺定位提升加工精度。山東鋼管縮管機如何選擇

縮管機在無人機液壓控制系統管件制造中應用多。鄭州液壓縮管機廠家供應

縮管機的結構通常由動力系統、傳動機構、模具組件及控制系統四大模塊構成。動力系統作為能量來源,多采用液壓或電動驅動方式,其中液壓系統憑借其輸出力大、運行平穩的特點,成為重載加工場景的主選;而電動系統則因響應速度快、控制精度高,更適用于輕量化或自動化生產線。傳動機構負責將動力轉化為模具的直線或旋轉運動,常見的有齒輪傳動、鏈條傳動及絲杠傳動等,其設計需兼顧傳動效率與運動穩定性,以減少能量損耗和機械振動。模具組件是縮管機的關鍵執行部件,其材質通常選用高硬度合金鋼或硬質合金,經精密研磨和熱處理后,表面硬度可達HRC60以上,能夠承受長期高壓摩擦而不變形。控制系統則通過傳感器實時監測壓力、位移等參數,并依據預設程序自動調整加工節奏,確保每一環節的精度可控。鄭州液壓縮管機廠家供應

- 鄭州半自動彎管機排行榜 2025-12-12

- 青島自動切管機訂購 2025-12-12

- 山東塑料切鋁機生產商 2025-12-12

- 青島新款切管機哪家靠譜 2025-12-11

- 鋼管縮管機哪家好 2025-12-11

- 710切鋁機哪家好 2025-12-11

- 廣東大型縮管機品牌有哪些 2025-12-11

- 深圳全自動切管機批發價格 2025-12-11

- 重慶橫推切管機供貨商 2025-12-11

- 浙江3軸彎管機排行榜 2025-12-11

- 河北國產截取式水中油分層采樣器銷售公司 2025-12-12

- 廣東鏈式翻轉機廠家 2025-12-12

- 巧旭高溫泵進貨價 2025-12-12

- 小型手套箱定制品牌 2025-12-12

- 山東智能儀表裝配生產線公司 2025-12-12

- 廣州無線數據采集器費用 2025-12-12

- 廣東透明PC板材生產線安裝調試 2025-12-12

- 多功能藥物3D打印機電話 2025-12-12

- 崇明區整套壓鑄自動化設備聯系方式 2025-12-12

- 江蘇制造水沖霜冷風機銷售公司 2025-12-12