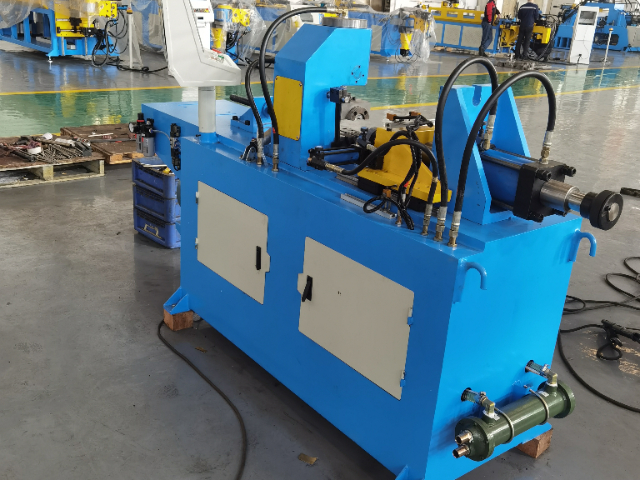

北京液壓縮管機解決方案

現代縮管機在設計上高度重視操作便捷性與人機交互體驗,以降低對操作人員技能的要求并提升生產效率。傳統機型依賴手動調整模具與參數設置,不只耗時且易因人為因素導致加工誤差;而新一代設備普遍采用觸摸屏控制界面,將復雜的工藝參數轉化為直觀的圖形化選項,操作人員只需輸入目標管徑、材料類型等基本信息,系統即可自動生成較優加工方案。此外,模具更換流程也得到簡化,部分機型采用快速夾緊裝置,無需專門用于工具即可在幾分鐘內完成模具切換,適應多品種、小批量的生產模式。人機交互的優化還體現在安全防護上,縮管機配備光柵、安全門等防護裝置,當檢測到人體或異物進入危險區域時,立即停止運動并發出警報,避免機械傷害事故。同時,故障診斷系統能夠實時監測設備運行狀態,通過代碼或文字提示故障類型與解決方案,減少停機時間,提升設備利用率。縮管機支持多任務隊列管理,提升生產調度效率。北京液壓縮管機解決方案

復雜管件(如異形管、多層復合管)的加工對縮管機提出了更高要求。異形管的截面形狀多樣,包括橢圓形、矩形及多邊形等,加工時需設計專門用于模具以匹配管材輪廓,同時控制各部位的壓縮量,防止因應力集中導致開裂。多層復合管由不同材質的金屬層疊而成,各層材料的延展性差異可能導致加工過程中出現分層或波浪變形,需通過調整壓縮速度和溫度(如局部加熱)來協調變形節奏。此外,薄壁管的加工需解決管壁失穩問題,通過采用低速壓縮、內支撐模具或真空吸附等技術,減少管材在壓縮過程中的彎曲或褶皺。這些挑戰推動了縮管機向智能化方向發展,如引入有限元分析軟件模擬加工過程,提前的預測變形趨勢并優化工藝參數,從而降低試錯成本并提高成品率。鄭州鋼管縮管機市場報價縮管機配備智能報警系統,提示模具磨損與異常。

縮管機的材料兼容性是其適應多行業需求的關鍵。除傳統低碳鋼、不銹鋼外,現代縮管機已能夠加工鋁合金、銅合金甚至部分鈦合金等輕質材料,針對不同材料的硬度、延展性與回彈特性,需優化模具材質與表面處理工藝。例如,加工鋁合金時采用低溫縮徑工藝,防止材料過熱導致性能下降;加工不銹鋼時則采用硬質合金模具并涂覆耐磨涂層,延長模具使用壽命。工藝適應性方面,縮管機可與拉拔、旋壓等工藝結合,實現管材的復雜形變加工,例如通過縮徑-拉拔復合工藝生產變徑管,或通過縮徑-旋壓工藝生產薄壁異形管,為管材定制化生產提供更多可能。

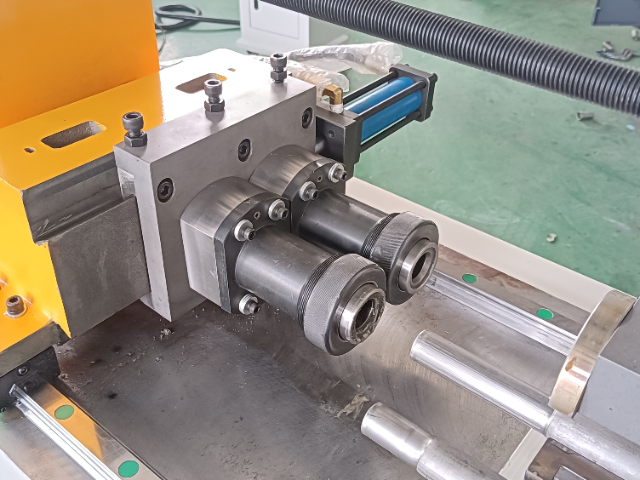

模具是縮管機的“心臟”,其設計與制造水平直接影響加工質量。模具設計需綜合考慮管材材質、管徑、壁厚及變形量等因素,通過計算機輔助設計(CAD)軟件建立三維模型,并利用有限元分析(FEA)模擬加工過程,優化模具的輪廓曲線和壓縮角度,以減少應力集中和摩擦生熱。制造方面,模具通常采用數控銑削、電火花加工(EDM)等高精度工藝,確保尺寸精度達到±0.01mm;表面處理則通過超精研磨、拋光或噴砂等工藝,將粗糙度控制在Ra0.2μm以下,以降低摩擦系數并提高模具壽命。對于特殊材質的管材(如鈦合金、高溫合金),模具還需采用涂層技術(如TiN、CrN涂層),增強耐磨性和耐腐蝕性,適應惡劣加工環境。縮管機通過優化模具結構減少管材起皺與開裂。

縮管機的操作人員需具備多方面的專業技能,以確保設備的高效運行和加工質量。首先,需掌握機械制圖和金屬材料學基礎知識,能夠讀懂管件圖紙并理解不同材質的加工特性;其次,需熟悉縮管機的結構原理和操作流程,包括模具更換、參數設置及故障排除等;此外,還需具備一定的數學計算能力,能夠根據管材尺寸和變形量計算壓縮量,并調整模具間隙和壓力參數。在實踐技能方面,操作人員需通過模擬訓練掌握設備的標準化操作步驟,如裝夾管材、啟動加工、質量檢測等,并能夠根據加工結果反饋優化工藝參數。同時,安全意識和質量意識也是操作人員必備的素質,需嚴格遵守操作規程,定期檢查設備狀態,并對加工后的管件進行自檢,確保每一件產品都符合質量標準。縮管機在醫療設備精密管路連接件加工中要求高潔凈度。浙江小型縮管機在線詢價

縮管機可實現縮管后自動去毛刺與清潔處理。北京液壓縮管機解決方案

加工溫度是影響縮管機性能的重要因素之一。在高壓壓縮過程中,管材與模具的摩擦會產生大量熱量,導致材料膨脹和硬度下降,進而影響加工精度和模具壽命。溫度管理需從冷卻系統和加熱裝置兩方面入手:冷卻系統通過循環冷卻液(如水基或油基冷卻液)帶走摩擦熱量,保持模具和管材在適宜溫度范圍內;加熱裝置則用于低溫環境下的加工,通過電加熱或感應加熱方式預熱管材,減少因溫度過低導致的材料脆性斷裂。熱變形補償方面,現代縮管機采用溫度傳感器實時監測模具和管材的溫度分布,并通過控制系統動態調整壓縮參數(如壓力、速度),以補償熱膨脹引起的尺寸偏差,確保加工精度不受溫度波動影響。北京液壓縮管機解決方案

- 青島自動切管機訂購 2025-12-12

- 山東塑料切鋁機生產商 2025-12-12

- 青島新款切管機哪家靠譜 2025-12-11

- 鋼管縮管機哪家好 2025-12-11

- 710切鋁機哪家好 2025-12-11

- 廣東大型縮管機品牌有哪些 2025-12-11

- 深圳全自動切管機批發價格 2025-12-11

- 重慶橫推切管機供貨商 2025-12-11

- 浙江3軸彎管機排行榜 2025-12-11

- 廣州雙頭彎管機提供商 2025-12-10

- 河北國產截取式水中油分層采樣器銷售公司 2025-12-12

- 廣東鏈式翻轉機廠家 2025-12-12

- 巧旭高溫泵進貨價 2025-12-12

- 小型手套箱定制品牌 2025-12-12

- 山東智能儀表裝配生產線公司 2025-12-12

- 廣州無線數據采集器費用 2025-12-12

- 江蘇制造水沖霜冷風機銷售公司 2025-12-12

- 姑蘇區安裝電子壓力機哪里買 2025-12-12

- 閔行區比較好的地漏推薦貨源 2025-12-12

- 南寧機器人實訓平臺代理商 2025-12-12