廣東液壓縮管機

縮管機的精度控制是衡量其性能的關鍵指標,影響精度的因素包括模具磨損、液壓系統壓力波動、管材裝夾偏心與環境溫度變化等。模具磨損會導致配合間隙增大,使縮徑后管材外徑偏大,需通過定期更換模具或采用硬質合金涂層延長使用壽命;液壓系統壓力波動會引發形變不穩定,需配備蓄能器與比例閥實現壓力閉環控制;管材裝夾偏心則需優化夾具設計,例如采用自定心夾具或激光對中系統;環境溫度變化會引起材料熱脹冷縮,需在控制系統中設置溫度補償模塊,自動調整加工參數。通過這些技術的綜合應用,現代縮管機的加工精度可穩定控制在±0.05mm以內,滿足高精度管材加工需求。縮管機支持定長縮管與定位控制,確保加工精度。廣東液壓縮管機

縮管機不只是工業生產的工具,更承載著技術文化與工業美學的價值。其結構設計體現了“功能決定形式”的工程哲學,液壓系統的管路布局、模具的幾何造型、控制面板的人機交互設計,均以實用性與效率為導向,同時兼顧視覺上的簡潔與協調。操作過程中,模具閉合時的準確咬合、液壓泵的平穩運轉、控制系統的實時反饋,構成了一種動態的工業韻律,展現了人類對金屬形變規律的深刻理解與掌控。此外,縮管機的發展歷程也反映了工業技術的演進軌跡,從早期的手動機械到現代的智能設備,每一次技術突破都凝聚著工程師的智慧與創新精神。這種文化價值與工業美學的融合,使縮管機成為現代制造業中兼具實用性與藝術性的展示著性設備。遼寧鋼管縮管機使用方法縮管機在船舶管路系統中用于管端密封與連接處理。

縮管機的安全性也是其不可忽視的重要方面。在設計和制造過程中,縮管機充分考慮了操作人員的安全需求,采用了多重安全防護措施。如設備配備了安全光柵、防護門等安全裝置,能夠有效防止操作人員在設備運行過程中意外接觸危險區域。同時,縮管機還具備緊急停止按鈕和過載保護功能,能夠在緊急情況下迅速停止設備運行,避免事故的發生。這些安全防護措施為操作人員提供了一個安全的工作環境,降低了工傷事故的風險,保障了員工的生命安全。

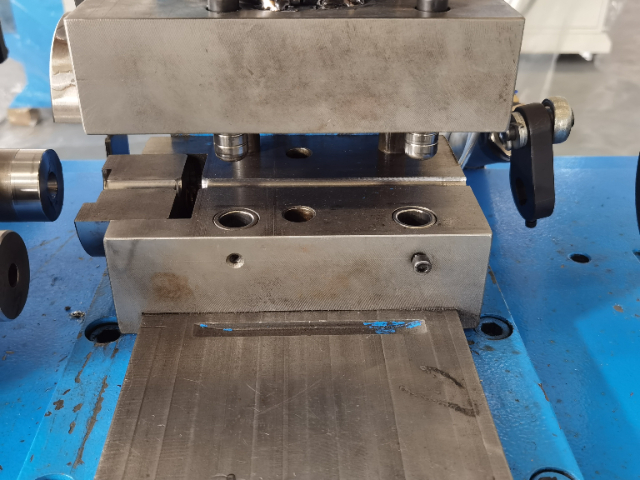

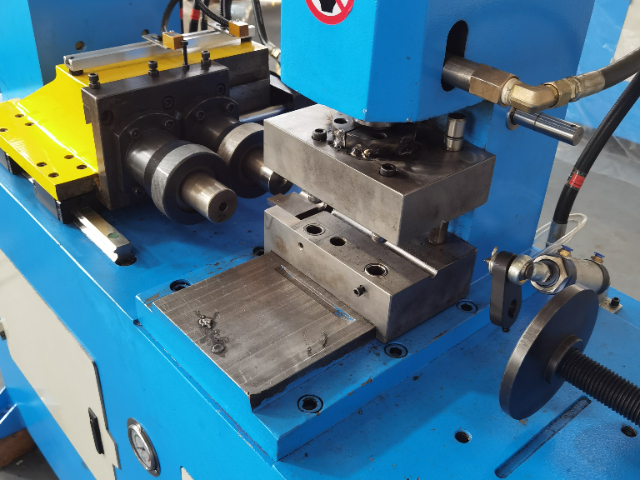

縮管機是一個復雜的機械系統,由多個部分協同工作完成管材縮徑任務。其主體結構通常包括機架、縮徑模具、動力裝置、傳動系統和控制系統等。機架是整個設備的支撐基礎,它需要具備足夠的強度和剛度,以承受縮徑過程中產生的巨大作用力,確保設備在運行過程中的穩定性。縮徑模具是縮管機的關鍵部件之一,它直接決定了管材縮徑后的形狀和尺寸精度。模具的設計和制造需要考慮到管材的材質、直徑、壁厚等因素,以保證縮徑過程的順利進行和縮徑質量的穩定。動力裝置為縮管機提供運行所需的能量,常見的動力源有電動機、液壓馬達等。傳動系統則將動力裝置產生的動力傳遞到縮徑模具,使其按照預定的運動軌跡和速度對管材進行縮徑操作。控制系統則負責對整個設備的運行進行監控和調節,確保設備能夠按照預設的參數準確、穩定地工作。縮管機在新能源充電樁冷卻管接頭加工中需求旺盛。

縮管機的工作原理基于塑性變形理論,通過外力迫使管材截面尺寸縮小,同時保持材料連續性。加工時,管材被夾緊裝置固定,液壓缸推動模具向管材軸向施加壓力,模具內壁的錐形結構將軸向力轉化為徑向壓力,使管材產生均勻的塑性變形。這一過程中,材料流動遵循較小阻力定律,即優先向模具間隙較大的方向變形,因此模具設計需精確控制錐度與間隙,避免管材出現褶皺或破裂。為確保變形均勻性,縮管機通常采用多道次漸進縮徑工藝,每次縮徑量控制在管材壁厚的10%-15%以內,通過多次重復加工逐步達到目標尺寸。此外,冷卻系統在加工中持續運行,通過循環冷卻液帶走摩擦產生的熱量,防止管材因局部過熱導致硬度下降或氧化變色,同時延長模具使用壽命。縮管機配備廢料自動收集與油污防護系統。鄭州大型縮管機選擇

縮管機支持加工過程的實時狀態監控與數據可視化。廣東液壓縮管機

人機工程學改進旨在提升操作舒適性與效率,降低勞動強度。操作界面方面,將傳統按鈕式控制面板升級為10英寸以上觸摸屏,支持手勢操作與多語言切換,操作人員可通過滑動、縮放等手勢快速調整參數,減少按鍵操作次數;同時,界面布局遵循F型視覺流程,將常用功能(如啟動、急停、參數設置)放置在屏幕左側,重要信息(如壓力值、位移量)以大號字體顯示在屏幕中間,提升信息獲取效率。設備布局方面,優化操作臺高度與角度,使操作人員保持自然站立姿勢,減少腰部與頸部疲勞;在操作臺下方設置儲物空間,方便存放工具與備件;此外,在設備兩側安裝輔助照明燈,確保加工區域光照均勻,避免因光線不足導致操作失誤。廣東液壓縮管機

- 青島自動切管機訂購 2025-12-12

- 青島新款切管機哪家靠譜 2025-12-11

- 鋼管縮管機哪家好 2025-12-11

- 710切鋁機哪家好 2025-12-11

- 廣東大型縮管機品牌有哪些 2025-12-11

- 深圳全自動切管機批發價格 2025-12-11

- 重慶橫推切管機供貨商 2025-12-11

- 浙江3軸彎管機排行榜 2025-12-11

- 廣州雙頭彎管機提供商 2025-12-10

- 張家港全自動切管機生產商 2025-12-10

- 小型手套箱定制品牌 2025-12-12

- 山東智能儀表裝配生產線公司 2025-12-12

- 廣州無線數據采集器費用 2025-12-12

- 江蘇制造水沖霜冷風機銷售公司 2025-12-12

- 姑蘇區安裝電子壓力機哪里買 2025-12-12

- 閔行區比較好的地漏推薦貨源 2025-12-12

- 南寧機器人實訓平臺代理商 2025-12-12

- 東莞防腐耐磨型風機廢氣處理風機供應 2025-12-12

- 濱湖區庫存DDC控制柜調試 2025-12-12

- 山東游樂設備無線電遙控價格 2025-12-12