河南小型縮管機供貨商

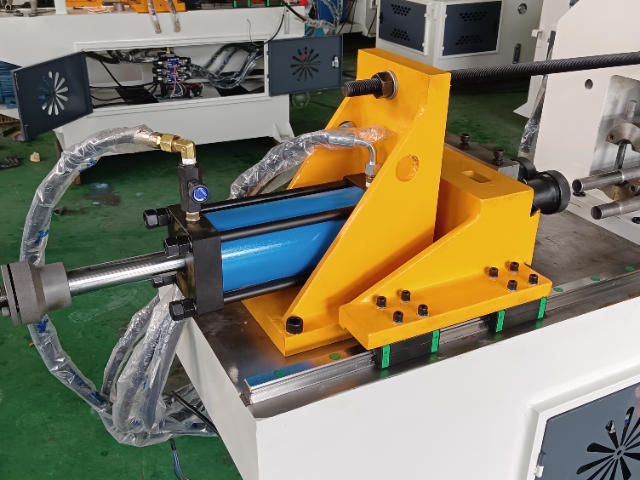

縮管機的操作流程涵蓋管材裝夾、模具選擇、參數設定、縮徑加工與成品檢測五個關鍵環節。管材裝夾需確保軸線與模具中心線重合,否則會導致縮徑后管材彎曲或壁厚不均。模具的選擇需根據管材材質、外徑與目標尺寸綜合確定,例如縮徑比超過30%時,需采用多段縮徑工藝,分步減小管徑以避免材料開裂。參數設定包括壓力、速度與保壓時間,其中壓力直接影響縮徑量,速度決定加工效率,保壓時間則確保材料充分形變。實際操作中,操作人員需通過試樣加工驗證參數合理性,再批量生產。質量控制環節依賴千分尺、圓度儀等檢測工具,對縮徑后的管材進行外徑、圓度與壁厚均勻性檢測,確保產品符合工藝標準。此外,縮管機的模具磨損監測也至關重要,定期更換磨損模具是維持加工精度的關鍵。縮管機通過節能技術降低設備運行能耗成本。河南小型縮管機供貨商

縮管機的工藝適應性體現在其對不同管材與加工需求的靈活響應。例如,針對薄壁管材,可采用低溫縮徑工藝,通過降低模具溫度減少材料回彈;對于強度高合金管,則需采用分段加熱縮徑,利用熱塑性提升材料形變能力。創新應用方面,縮管機與激光焊接技術的結合實現了管材縮徑與焊接的一體化加工,明顯縮短了生產周期;在異形管材加工中,縮管機通過定制模具可生產橢圓形、矩形等非標管材,滿足特殊設計需求。此外,縮管機在復合材料管材加工中的應用也在探索中,通過優化模具結構與壓力控制,實現金屬與塑料、碳纖維等材料的復合縮徑,為輕量化結構件制造提供新思路。山東鋁合金縮管機生產廠家縮管機配備專門用于除塵系統,防止細微金屬粉塵擴散。

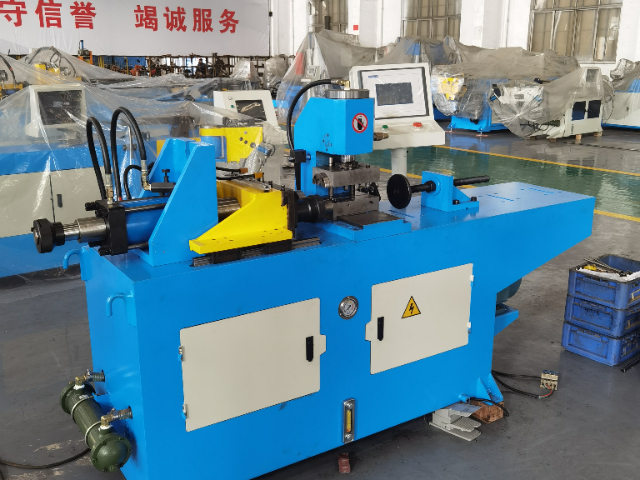

縮管機,作為金屬加工領域中不可或缺的關鍵設備,以其獨特的功能和高效的性能,在眾多工業場景中發揮著舉足輕重的作用。它主要通過對金屬管材進行精確的壓縮處理,實現管材直徑的縮小或形狀的改變,以滿足不同行業對管材尺寸和形狀的多樣化需求。從汽車制造到航空航天,從建筑裝飾到家具生產,縮管機的身影無處不在,它以其穩定可靠的工作狀態,為各行業的生產流程提供了堅實的保障。其工作原理基于先進的機械設計和液壓控制技術,通過精確的模具匹配和壓力調節,確保管材在壓縮過程中保持均勻的變形,避免出現裂紋、褶皺等缺陷,從而保證了加工后的管材質量達到高標準要求。

在使用縮管機進行管材縮徑操作之前,操作人員需要進行一系列細致的準備工作,以確保設備能夠正常運行和生產出合格的產品。首先,要對縮管機進行全方面的檢查,包括檢查設備的各個部件是否完好無損,如機架是否有裂紋、傳動部件是否松動、電氣線路是否破損等。同時,要檢查設備的潤滑系統是否正常,確保各個潤滑點有足夠的潤滑油,以減少設備運行過程中的摩擦和磨損。其次,要根據管材的材質、直徑和縮徑要求,選擇合適的縮徑模具,并將其正確安裝到設備上。在安裝模具時,要注意模具的同軸度和安裝的牢固性,避免在縮徑過程中出現模具偏移或脫落的情況。此外,還需要對設備進行空載試運行,檢查設備的運行是否平穩,各個部件的動作是否協調,有無異常噪音和振動等現象。如果發現問題,應及時進行排除,確保設備在正式生產前處于良好的運行狀態。縮管機可集成自動上下料系統,實現無人化生產流程。

縮管機的操作簡便性也是其備受青睞的重要原因之一。在現代化的生產線上,操作人員只需經過簡單的培訓,即可熟練掌握縮管機的操作技巧。設備配備有直觀的控制面板和人性化的操作界面,使得各項參數的設置和調整變得輕松快捷。同時,縮管機還具備自動檢測和故障報警功能,能夠在加工過程中實時監測設備狀態,一旦發現異常情況,立即發出警報并停止運行,有效避免了因設備故障而導致的生產事故和材料浪費。這種智能化的設計不只提高了生產效率,還降低了操作人員的勞動強度,使得整個生產過程更加安全、高效。縮管機支持自動送料、定位、縮管、下料一體化作業。張家港液壓縮管機方案報價

縮管機在運動器材、健身器械液壓調節管加工中應用廣。河南小型縮管機供貨商

縮管機的維護保養是確保其長期穩定運行的關鍵。日常維護包括清潔設備表面、檢查液壓油位與油質、潤滑運動部件等基礎工作,可防止灰塵積累與機械磨損。定期維護則需拆解模具與導軌,清理殘留金屬屑與冷卻液,檢查密封件與軸承的磨損情況,及時更換老化部件。液壓系統的維護尤為重要,需定期更換液壓油與濾芯,防止油液污染導致閥體卡滯或壓力波動。電氣系統的維護需檢查接線端子是否松動、傳感器是否靈敏,避免因接觸不良引發設備故障。此外,操作人員的規范使用直接影響設備壽命,例如避免超負荷運行、禁止在模具未閉合時啟動設備等。通過建立完善的維護保養制度,縮管機的使用壽命可延長至10年以上,明顯降低企業的設備更新成本。河南小型縮管機供貨商

- 青島自動切管機訂購 2025-12-12

- 青島新款切管機哪家靠譜 2025-12-11

- 鋼管縮管機哪家好 2025-12-11

- 710切鋁機哪家好 2025-12-11

- 廣東大型縮管機品牌有哪些 2025-12-11

- 深圳全自動切管機批發價格 2025-12-11

- 重慶橫推切管機供貨商 2025-12-11

- 浙江3軸彎管機排行榜 2025-12-11

- 廣州雙頭彎管機提供商 2025-12-10

- 張家港全自動切管機生產商 2025-12-10

- 小型手套箱定制品牌 2025-12-12

- 山東智能儀表裝配生產線公司 2025-12-12

- 廣州無線數據采集器費用 2025-12-12

- 江蘇制造水沖霜冷風機銷售公司 2025-12-12

- 姑蘇區安裝電子壓力機哪里買 2025-12-12

- 閔行區比較好的地漏推薦貨源 2025-12-12

- 南寧機器人實訓平臺代理商 2025-12-12

- 東莞防腐耐磨型風機廢氣處理風機供應 2025-12-12

- 濱湖區庫存DDC控制柜調試 2025-12-12

- 山東游樂設備無線電遙控價格 2025-12-12