河南半自動切管機哪家好

切管機的質量控制體系貫穿設備設計、生產與使用的全生命周期。設計階段,通過有限元分析(FEA)模擬切割過程中的應力分布,優化機械結構強度,避免因設計缺陷導致設備故障;同時,采用計算機輔助設計(CAD)與計算機輔助制造(CAM)技術,確保零部件加工精度與裝配一致性。生產階段,嚴格遵循ISO 9001質量管理體系,對原材料進行入廠檢驗,對關鍵部件進行無損檢測,如超聲波探傷或磁粉檢測,確保材料無缺陷;裝配過程中采用工裝夾具定位,減少人為裝配誤差,并通過三坐標測量儀檢測設備整體精度。使用階段,通過定期校準與質量檢測,如測量切口垂直度、表面粗糙度等指標,確保設備長期保持切割質量穩定;同時,建立用戶反饋機制,收集設備運行數據與改進建議,持續優化產品質量。切管機在裝備、特種設備管路制造中要求高。河南半自動切管機哪家好

切管機的操作培訓對于提高生產效率和保證切割質量具有重要意義。雖然現代切管機具備人性化的操作界面和便捷的操作方式,但操作人員仍然需要經過專業的培訓才能熟練掌握設備的操作技能。在培訓過程中,操作人員需要了解切管機的工作原理、結構特點、操作規程等基礎知識,同時還需要進行實際操作訓練,熟悉設備的各種功能和操作方法。通過專業的培訓,操作人員能夠更加準確地設置切割參數,更加熟練地操作設備,從而提高生產效率和切割質量。此外,培訓還可以增強操作人員的安全意識,減少安全事故的發生。上海橫推切管機在線詢價切管機可實現管材切割后的自動去毛刺處理。

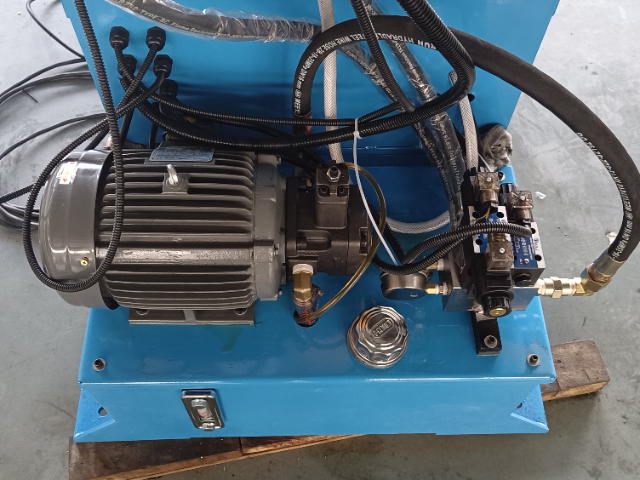

能耗是切管機運行成本的重要組成部分,降低能耗不只可減少企業生產成本,還符合節能減排的環保要求。切管機可從多個方面進行能耗優化。首先,優化動力源選擇是降低能耗的關鍵。電動機是切管機的主要動力源,選擇高效節能的電動機可明顯降低能耗。高效節能電動機采用先進的電磁設計與制造工藝,具有較高的效率與功率因數,能夠減少電能損耗。其次,優化傳動系統設計也可降低能耗。傳動系統在傳遞動力過程中存在能量損失,如齒輪嚙合摩擦、鏈條傳動摩擦等。切管機可采用低摩擦的傳動部件,如滾珠軸承、同步帶等,減少傳動過程中的能量損失。同時,優化傳動比設計,使電動機在高效區運行,提高能源利用效率。合理的傳動比設計能夠確保電動機輸出的動力與切割部件的需求相匹配,避免電動機長時間處于高負載或低負載運行狀態,減少電能浪費。

模塊化設計是現代切管機設計的重要理念,可提高切管機的靈活性、可維護性與可擴展性。切管機的模塊化設計將切管機劃分為多個功能模塊,如動力模塊、傳動模塊、切割模塊、定位模塊等,每個模塊具有單獨的功能與結構,可單獨進行設計、制造與維護。模塊化設計的切管機具有諸多優勢。在靈活性方面,用戶可根據實際需求選擇不同的功能模塊進行組合,滿足不同切割任務的需求。例如,對于切割不同材質管材的需求,用戶可選擇不同材質的刀具模塊;對于切割不同規格管材的需求,用戶可選擇不同尺寸的定位模塊。在可維護性方面,模塊化設計使切管機的維護保養更加便捷。當某個模塊出現故障時,用戶可快速拆卸故障模塊進行更換或維修,無需對整個切管機進行拆卸,減少維修時間與成本。切管機在機器人本體管路集成中實現準確下料。

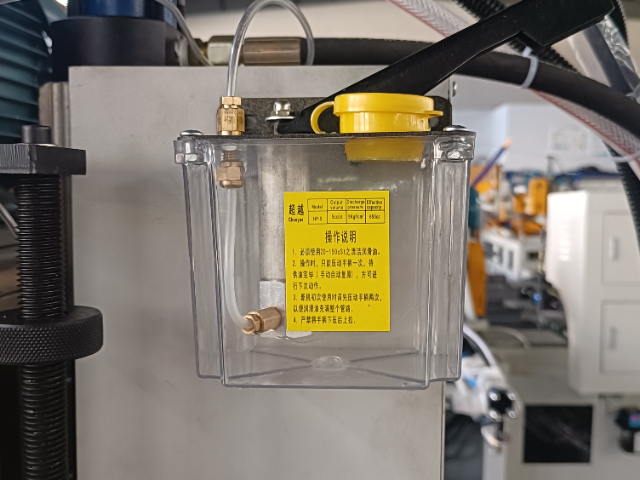

切管機的長期穩定運行依賴科學的維護體系與高效的故障診斷機制。日常維護包括清潔切割單元、潤滑傳動部件及檢查電氣連接,以防止灰塵積累或潤滑不足導致的磨損加劇。定期校準傳感器與數控系統參數,確保切割精度符合標準。故障診斷方面,現代切管機多配備自診斷功能,可通過人機界面顯示故障代碼,指導維修人員快速定位問題。例如,刀盤異常磨損可能提示進給量過大或冷卻不足,需調整工藝參數或檢查冷卻系統流量。對于復雜故障,如數控系統死機或運動軸卡滯,需結合專業診斷工具分析PLC程序或伺服驅動器狀態,逐步排查硬件或軟件問題。切管機在物流輸送系統、貨架制造中應用普遍。江蘇薄壁管切管機廠家電話

切管機在展覽展示器材、廣告燈箱制造中需求旺盛。河南半自動切管機哪家好

切割刀具是切管機的“利刃”,其材質與形狀設計至關重要。常見的刀具材質有高速鋼、硬質合金等,高速鋼刀具具有良好的韌性與耐磨性,適用于切割中等硬度的管材;硬質合金刀具則硬度更高、耐磨性更強,可切割高硬度管材,但韌性相對較差。刀具形狀根據切割需求多樣,如圓形鋸片適用于直線切割,帶鋸條則更適合切割異形管材。此外,切管機還配備了夾緊裝置,用于固定管材,確保切割過程中管材位置穩定,避免因晃動導致切割偏差。夾緊裝置的設計需兼顧夾緊力與對管材的保護,防止因夾緊力過大損壞管材表面。河南半自動切管機哪家好

- 深圳兩軸全自動彎管機價格 2025-12-12

- 鄭州半自動彎管機排行榜 2025-12-12

- 青島自動切管機訂購 2025-12-12

- 山東塑料切鋁機生產商 2025-12-12

- 杭州圓鋸切鋁機公司 2025-12-12

- 河北425橫推切管機公司 2025-12-12

- 青島新款切管機哪家靠譜 2025-12-11

- 鋼管縮管機哪家好 2025-12-11

- 710切鋁機哪家好 2025-12-11

- 廣東大型縮管機品牌有哪些 2025-12-11

- 杭州電機氣密性測試臺銷售商 2025-12-12

- 江西哪里有智能家居 2025-12-12

- 高淳區哪里有發酵提取設備 2025-12-12

- 青浦區直銷餅干夾心機直銷價 2025-12-12

- 閔行區溶解氧24小時服務 2025-12-12

- 山東激光自動焊錫機 2025-12-12

- 河北國產截取式水中油分層采樣器銷售公司 2025-12-12

- 廣東鏈式翻轉機廠家 2025-12-12

- 巧旭高溫泵進貨價 2025-12-12

- 廣西工業用打膠機廠家直銷 2025-12-12