廣東采血管自動化組裝生產線多少錢

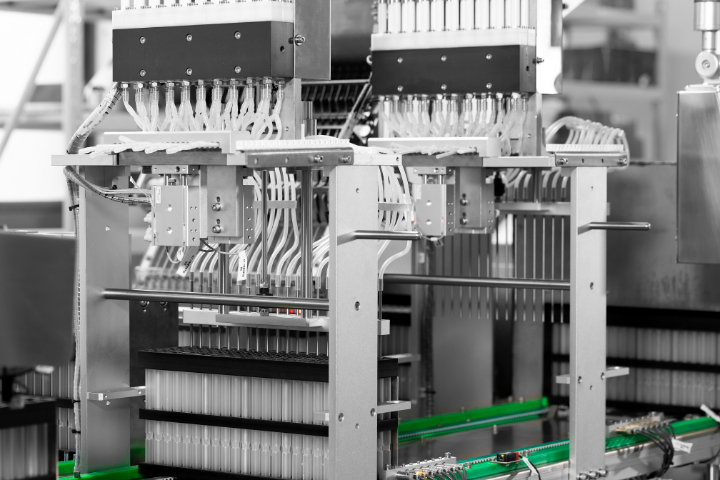

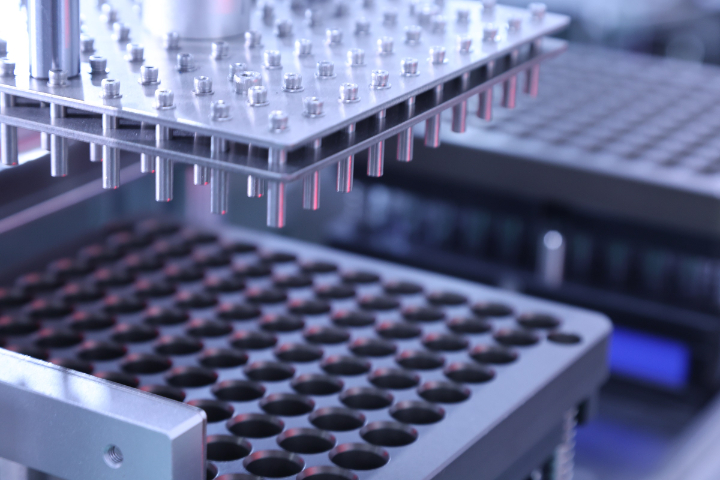

微量取血管組裝生產線注重通過工藝優化提升產品對微量樣本的保護能力,減少樣本損耗與污染風險。在管蓋組裝環節,生產線搭載壓力傳感控制系統,能根據管體材質自動調節旋合壓力,范圍控制在5-15牛之間,確保管蓋內的丁基橡膠密封墊片完全貼合管口邊緣,形成360度無死角密封,有效防止只有幾十微升的樣本因蒸發導致濃度變化,或因泄漏造成樣本損失。同時,生產線集成微量添加劑注入系統,采用泵式結構配合高精度流量計,注射量下限可達1微升,能按預設劑量精確添加肝素、EDTA等抗凝劑,劑量誤差控制在±0.5%以內,避免因添加劑過量或不足影響樣本穩定性。注入針頭采用防腐蝕合金材質,直徑只有0.3毫米,注入后通過熱風快速干燥針口,進一步強化密封性能,為后續檢測結果的準確性提供雙重保障。高效取血管生產設備采用耐用性設計,保障設備長期穩定運行,滿足持續生產需求。廣東采血管自動化組裝生產線多少錢

醫院取血管組裝生產設備的兼容性和適配性較強。設備的設計充分考慮了醫院現有生產鏈條的銜接需求,能夠與醫院已有的取血管原材料供應系統,如管體自動上料裝置、膠塞儲存倉等,以及成品存儲設備,如無菌存放架、自動分揀系統等實現無縫對接,無需額外添加轉接設備就能形成完整、連貫的生產鏈條,提高生產流程的順暢性。對于不同廠家生產的取血管組件,無論是不同材質的管體、不同規格的膠塞,還是不同樣式的蓋子,設備都能通過微調夾持力度、適配尺寸等參數,較好地實現兼容組裝,無需因組件供應商更換而對設備進行頻繁的大規模調整。這種強大的兼容性有效減少了設備更換或改造所需的成本和時間,明顯提高了醫院取血管生產的整體效率。廣州微量采血管自動化組裝生產線解決方案螺紋取血管組裝生產設備對不同材料的取血管具有普遍適應性。

螺紋取血管自動化組裝生產設備具有高度的靈活性,能夠適應不同規格和類型的取血管生產需求。設備通過模塊化設計,用戶可以根據需要更換或調整部分組件,以適應不同直徑和長度的取血管生產。此外,設備的控制系統支持多種參數設置,操作人員可以通過軟件界面輕松調整螺紋旋合力度、密封膠塞的安裝位置等參數,無需復雜的硬件調整。這種靈活性使得設備能夠快速切換生產任務,滿足醫療機構多樣化的需求,提高設備的利用率和經濟效益。在實際生產中,這種靈活性尤為重要,因為醫療機構的需求可能會隨著檢測項目的增加或變化而改變。設備能夠快速適應這些變化,不僅提高了生產效率,還降低了因設備調整而產生的額外成本,為企業帶來了明顯的經濟效益。

智能取血管自動化生產設備能根據物料特性自動調整生產參數,保障產品一致性。設備在進料口、加工工位等關鍵節點安裝了多組高精度傳感器,可實時監測管體的硬度、壁厚均勻度、表面光滑度以及蓋體的彈性系數、尺寸偏差等參數,這些數據每0.5秒就會傳輸至中心控制系統。中心系統通過預設的算法模型快速計算,在1秒內完成對夾持力度、旋合速度、推送角度等10余項參數的優化調整。例如,當檢測到某批次管體材質偏軟時,系統會自動降低夾持裝置的壓力,從常規的5牛調整至3牛,并放緩蓋體旋合速度,避免管體因受力過大出現變形或裂痕。這種動態調節機制能有效減少因原材料批次差異、環境溫濕度變化等因素導致的質量波動,將產品尺寸精度控制在±0.02毫米范圍內,穩定保持生產精度。醫院取血管自動化組裝生產線采用緊湊型設計,充分考慮醫院場地資源緊張的特點,實現高效空間利用。

高效取血管自動化組裝生產線的空間利用率較高。生產線在設計時充分考慮了空間的合理利用,采用科學的立體式布局,將管體存儲、部分加工工序等進行垂直方向的疊加整合,通過多層傳送帶和升降裝置實現物料的上下傳輸。在保證各環節正常運作、不影響生產效率和產品質量的前提下,這種布局方式大幅縮減了生產線的占地面積,使得有限的生產車間能夠容納更多的生產功能,如增加檢測模塊、拓展存儲區域等,尤其適合那些場地資源緊張的生產企業,幫助它們在有限的空間內實現產能更大化。智能取血管自動化生產設備可動態調控能源與物料消耗,提升生產經濟性。上海采血管自動化生產設備

真空取血管自動化組裝生產線能有效幫助企業控制生產成本。廣東采血管自動化組裝生產線多少錢

智能取血管組裝生產設備在生產過程中實現了智能化的質量控制,這是其區別于傳統生產設備的重要特點。設備內置了多種質量檢測模塊,能夠在組裝的每個環節實時監測產品的質量狀況。一旦發現異常,設備會立即發出警報并自動停止生產,以便及時排查問題。這種智能化的質量控制方式明顯減少了次品的產生,提高了產品的整體質量。同時,設備還可以通過數據分析功能,對生產過程中的質量數據進行統計和分析,為企業的質量改進提供科學依據。通過智能化的質量控制,智能取血管組裝生產設備不僅提高了產品的質量穩定性,還降低了企業的質量成本,提升了企業的經濟效益。廣東采血管自動化組裝生產線多少錢

- 湖北微量采血管自動化生產設備價錢 2025-12-08

- 江蘇微量采血管自動化組裝生產線報價 2025-12-08

- 湖北真空采血管組裝生產線怎么賣 2025-12-08

- 高素醫療采血管自動化生產設備費用 2025-12-08

- 武漢高效采血管自動化組裝生產設備 2025-12-08

- 高素醫療機構采血管自動化生產設備推薦 2025-12-08

- 蘇州醫療采血管組裝生產線 2025-12-08

- 高素微量采血管組裝生產線怎么賣 2025-12-08

- 南京采血管組裝生產設備采購 2025-12-08

- 高素血庫采血管自動化生產設備費用 2025-12-08

- 南京國產燃料電池車用儲氫模擬設備推薦廠家 2025-12-09

- 云南氣動隔膜泵推薦廠家 2025-12-09

- 北京硅膠密封板框過濾器生產廠家 2025-12-09

- 安徽鋼絲網批發廠家 2025-12-09

- 上海金屬切削機床制造市場 2025-12-09

- 湖南本地工業物聯網解決方案 2025-12-09

- 麗水實驗室家具設備 2025-12-09

- 海洋試壓泵廠家 2025-12-09

- 紹興螺旋風管量尺定制 2025-12-09

- 世界壓裂支撐劑回轉窯 2025-12-09