山西T型柵電子束曝光加工廠商

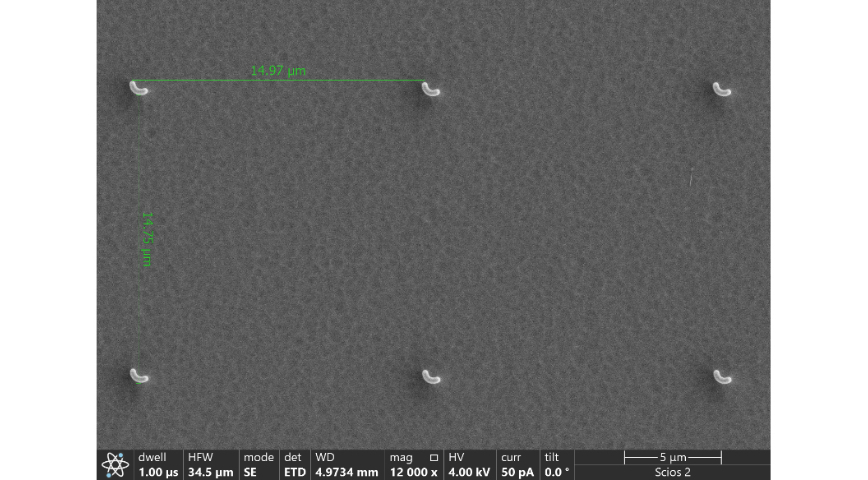

第三代太陽能電池中,電子束曝光制備鈣鈦礦材料的納米光陷阱結構。在ITO/玻璃基底設計六方密排納米錐陣列(高度200nm,錐角60°),通過二區劑量調制優化顯影剖面。該結構將光程長度提升3倍,使鈣鈦礦電池轉化效率達29.7%,減少貴金屬用量50%以上。電子束曝光在X射線光柵制作中克服高深寬比挑戰。通過50μm厚SU-8膠體的分級曝光策略(底劑量100μC/cm2,頂劑量500μC/cm2),實現深寬比>40的納米柱陣列(周期300nm)。結合LIGA工藝制成的銥涂層光柵,使同步輻射成像分辨率達10nm,應用于生物細胞器三維重構。電子束曝光是高溫超導材料磁通釘扎納米結構的關鍵構造手段。山西T型柵電子束曝光加工廠商

研究所利用人才團隊的技術優勢,在電子束曝光的反演光刻技術上取得進展。反演光刻通過計算機模擬優化曝光圖形,可補償工藝過程中的圖形畸變,科研人員針對氮化物半導體的刻蝕特性,建立了曝光圖形與刻蝕結果的關聯模型。借助全鏈條科研平臺的計算資源,團隊對復雜三維結構的曝光圖形進行模擬優化,在微納傳感器的腔室結構制備中,使實際圖形與設計值的偏差縮小了一定比例。這種基于模型的工藝優化方法,為提高電子束曝光的圖形保真度提供了新思路。佛山微納光刻電子束曝光加工工廠電子束曝光為液體活檢芯片提供高精度細胞分離結構。

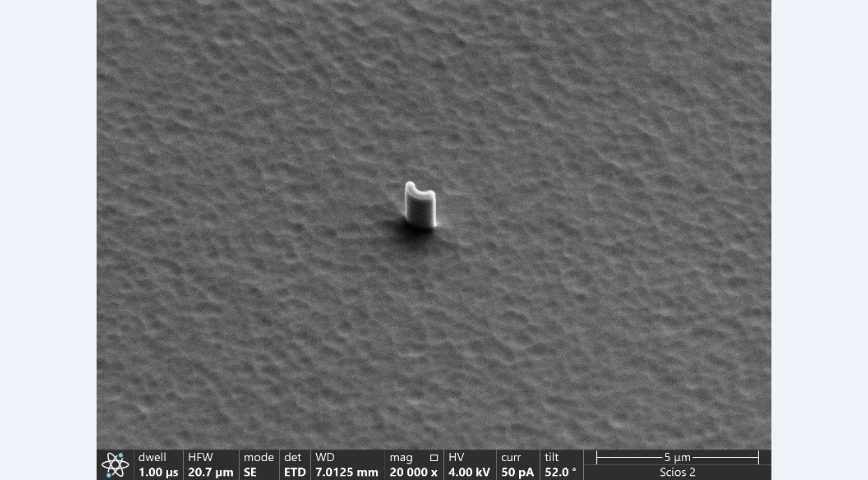

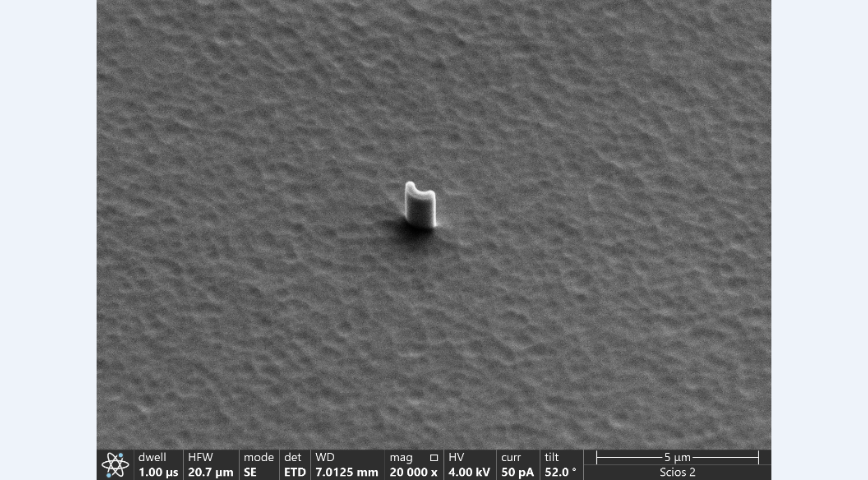

在量子材料如拓撲絕緣體Bi?Te?研究中,電子束曝光實現原子級準確電極定位。通過雙層PMMA/MMA抗蝕劑堆疊工藝,結合電子束誘導沉積(EBID)技術,直接構建<100納米間距量子點接觸電極。關鍵技術包括采用50kV高電壓減少背散射損傷和-30°C低溫樣品臺抑制熱漂移。電子束曝光保障了量子點結構的穩定性,為新型電子器件提供精確制造平臺。電子束曝光在納米光子器件(如等離子體諧振腔和光子晶體)中展現優勢,實現±3納米尺寸公差。定制化加工金納米棒陣列(共振波長控制精度<1.5%)及硅基光子晶體微腔(Q值>10?)時,其非平面基底直寫能力突出。針對曲面微環諧振器,電子束曝光無縫集成光柵耦合器結構。通過高精度劑量調制和抗蝕劑匹配,確保光學響應誤差降低。

研究所利用其覆蓋半導體全鏈條的科研平臺,研究電子束曝光技術在半導體材料表征中的應用。通過在材料表面制備特定形狀的測試圖形,結合原子力顯微鏡與霍爾效應測試系統,分析材料的微觀力學性能與電學參數分布。在氮化物外延層的表征中,團隊通過電子束曝光制備的微納測試結構,實現了材料遷移率與缺陷密度的局部區域測量,為材料質量評估提供了更精細的手段。這種將加工技術與表征需求結合的創新思路,拓展了電子束曝光的應用價值。電子束刻蝕推動磁存儲器實現高密度低功耗集成。

電子束曝光在超導量子比特制造中實現亞微米約瑟夫森結的精確布局。通過100kV加速電壓的微束斑(<2nm)在鈮/鋁異質結構上直寫量子干涉器件,結區尺寸控制精度達±3nm。采用多層PMMA膠堆疊技術配合低溫蝕刻工藝,有效抑制渦流損耗,明顯提升量子比特相干時間至200μs以上,為量子計算機提供主要加工手段。MEMS陀螺儀諧振結構的納米級質量塊制作依賴電子束曝光。在SOI晶圓上通過雙向劑量調制實現復雜梳齒電極(間隙<100nm),邊緣粗糙度<1nmRMS。關鍵技術包括硅深反應離子刻蝕模板制作和應力釋放結構設計,諧振頻率漂移降低至0.01%/℃,廣泛應用于高精度慣性導航系統。電子束刻合提升微型燃料電池的界面質子傳導效率。江西光掩模電子束曝光加工廠

電子束曝光的成功實踐離不開基底處理、熱管理和曝光策略的系統優化。山西T型柵電子束曝光加工廠商

在電子束曝光與離子注入工藝的結合研究中,科研團隊探索了高精度摻雜區域的制備技術。離子注入的摻雜區域需要與器件圖形精確匹配,團隊通過電子束曝光制備掩模圖形,控制離子注入的區域與深度,研究不同摻雜濃度對器件電學性能的影響。在 IGZO 薄膜晶體管的研究中,優化后的曝光與注入工藝使器件的溝道導電性調控精度得到提升,為器件性能的精細化調節提供了可能。這項研究展示了電子束曝光在半導體摻雜工藝中的關鍵作用。通過匯總不同科研機構的工藝數據,分析電子束曝光關鍵參數的合理范圍,為制定行業標準提供參考。在內部研究中,團隊已建立一套針對第三代半導體材料的山西T型柵電子束曝光加工廠商

- 山東真空晶圓鍵合服務 2025-12-24

- 河南表面活化晶圓鍵合加工工廠 2025-12-24

- 湖北T型柵電子束曝光加工廠商 2025-12-24

- 東莞AR/VR電子束曝光加工廠 2025-12-24

- 貴州光波導電子束曝光技術 2025-12-24

- 珠海電子束曝光價錢 2025-12-24

- 江蘇精密加工電子束曝光代工 2025-12-24

- 山東陽極晶圓鍵合價格 2025-12-24

- 廣東高溫晶圓鍵合實驗室 2025-12-24

- 吉林晶圓鍵合加工廠 2025-12-24

- 汕頭室外停車場車牌識別屏供應 2025-12-24

- 山東單相晶閘管移相調壓模塊供應商 2025-12-24

- 激光精密加工設備激光設備線束 2025-12-24

- 長寧區本地驅動電路圖片 2025-12-24

- 沈陽HDI電路板生產 2025-12-24

- 009 276 002 021 106 2025-12-24

- 浦東新區特殊智慧房產系統廠家供應 2025-12-24

- 劇院專業擴聲系統哪家比較好 2025-12-24

- 河北ADR45基準源芯片現貨 2025-12-24

- 昆山特殊LED產品及部件生產過程 2025-12-24