貴州雙靶磁控濺射平臺

隨著科技的進步和創新,磁控濺射過程中的能耗和成本問題將得到進一步解決。一方面,科研人員將繼續探索和優化濺射工藝參數和設備設計,提高濺射效率和鍍膜質量;另一方面,隨著可再生能源和智能化技術的發展,磁控濺射過程中的能耗和成本將進一步降低。此外,隨著新材料和新技術的不斷涌現,磁控濺射技術在更多領域的應用也將得到拓展和推廣。磁控濺射過程中的能耗和成本問題是制約其廣泛應用的重要因素。為了降低能耗和成本,科研人員和企業不斷探索和實踐各種策略和方法。通過優化濺射工藝參數、選擇高效磁控濺射設備和完善濺射靶材、定期檢查與維護設備以及引入自動化與智能化技術等措施的實施,可以有效降低磁控濺射過程中的能耗和成本。磁控濺射過程中,需要避免濺射過程中的放電和短路現象。貴州雙靶磁控濺射平臺

磁控濺射鍍膜技術適用于大面積鍍膜。平面磁控濺射靶和柱狀磁控濺射靶的長度都可以做到數百毫米甚至數千米,能夠滿足大面積鍍膜的需求。此外,磁控濺射鍍膜技術還允許在鍍膜過程中對工件進行連續運動,以確保薄膜的均勻性和一致性。這種大面積鍍膜能力使得磁控濺射鍍膜技術在制備大面積、高質量薄膜方面具有獨特優勢。磁控濺射鍍膜技術的功率效率較高,能夠在較低的工作壓力下實現高效的濺射和沉積。這是因為磁控濺射過程中,電子被束縛在靶材附近的等離子體區域內,增加了電子與氣體分子的碰撞概率,從而提高了濺射效率和沉積速率。此外,磁控濺射鍍膜技術還允許在較低的電壓下工作,進一步降低了能耗和成本。脈沖磁控濺射要多少錢磁控濺射技術可以制備出具有高生物相容性、高生物活性的薄膜,可用于制造生物醫學器件。

復合靶材技術是將兩種或多種材料復合在一起制成靶材,通過磁控濺射技術實現多種材料的共濺射。該技術可以制備出具有復雜成分和結構的薄膜,滿足特殊應用需求。在實際應用中,科研人員和企業通過綜合運用上述質量控制策略,成功制備出了多種高質量、高性能的薄膜材料。例如,在半導體領域,通過精確控制濺射參數和氣氛環境,成功制備出了具有高純度、高結晶度和良好附著力的氧化物薄膜;在光學領域,通過優化基底處理和沉積過程,成功制備出了具有高透過率、低反射率和良好耐久性的光學薄膜;在生物醫學領域,通過選擇合適的靶材和沉積參數,成功制備出了具有優良生物相容性和穩定性的生物醫用薄膜。

在交通領域的節能應用中,該研究所的磁控濺射技術實現了突破性進展。其開發的耐磨減摩涂層通過磁控濺射工藝沉積于汽車發動機三部件表面,利用高致密性薄膜的潤滑特性,使部件摩擦系數降低 25%,進而實現整車油耗減少 3% 的 效益。該涂層采用 Cr-Al-N 多元復合體系,通過調控磁控濺射的反應氣體比例與脈沖頻率,使涂層硬度達到 30GPa 以上,同時保持良好的韌性。經 1000 小時臺架試驗驗證,涂層無明顯磨損,使用壽命較傳統涂層延長兩倍以上,具備極強的產業化推廣價值。磁控濺射技術可以制備出具有高導電性、高熱導率、高磁導率的薄膜,可用于制造電子器件。

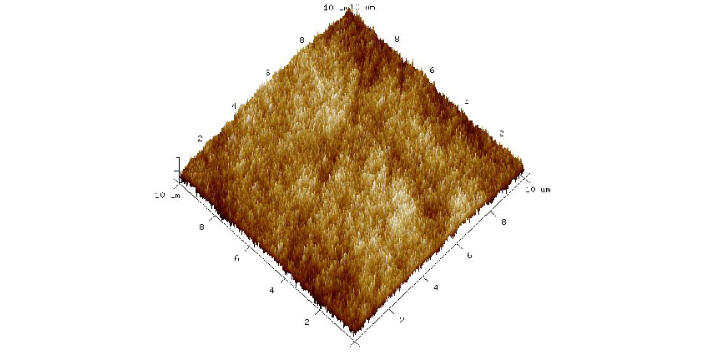

針對磁控濺射的靶材利用率低問題,研究所開發了旋轉磁控濺射與磁場動態調整相結合的技術方案。通過驅動靶材旋轉與磁芯位置的實時調節,使靶材表面的濺射蝕坑從傳統的環形分布變為均勻消耗,利用率從 40% 提升至 75%。配套設計的靶材冷卻系統有效控制了濺射過程中的靶材溫升,避免了高溫導致的靶材變形。該技術已應用于 ITO 靶材的濺射生產,單靶材的鍍膜面積從 100m2 提升至 200m2, 降低了透明導電膜的制備成本。該研究所將磁控濺射技術與微納加工工藝結合,開發了半導體器件的集成制備方案。在同一工藝平臺上,通過磁控濺射沉積金屬電極、射頻磁控濺射制備絕緣層、反應磁控濺射形成功能薄膜,實現了器件結構的一體化制備。以深紫外 LED 器件為例,通過磁控濺射制備的 AlN 緩沖層與 ITO 透明電極協同優化,使器件的光輸出功率提升 35%,反向擊穿電壓超過 100V。該集成工藝減少了器件轉移過程中的污染風險,良率從 75% 提升至 90%,為半導體器件的高效制造提供了全新路徑。磁控濺射技術可以與其他鍍膜技術結合使用,如離子注入和化學氣相沉積。貴州雙靶磁控濺射平臺

磁控濺射制備的薄膜可以用于制備生物醫學材料和生物傳感器。貴州雙靶磁控濺射平臺

優化濺射工藝參數是降低磁控濺射過程中能耗的有效策略之一。通過調整濺射功率、氣體流量、濺射時間等參數,可以提高濺射效率,減少材料的浪費和能源的消耗。例如,通過降低濺射功率,可以在保證鍍膜質量的前提下,減少電能的消耗;通過調整氣體流量,可以優化濺射過程中的氣體環境,提高濺射效率和鍍膜質量。選擇高效磁控濺射設備是降低能耗的關鍵。高效磁控濺射設備采用先進的濺射技術和節能設計,可以在保證鍍膜質量的前提下,明顯降低能耗。例如,一些先進的磁控濺射設備通過優化磁場分布和電場結構,提高了濺射效率和鍍膜均勻性,從而減少了能耗。貴州雙靶磁控濺射平臺

- 山東真空晶圓鍵合服務 2025-12-24

- 河南表面活化晶圓鍵合加工工廠 2025-12-24

- 東莞AR/VR電子束曝光加工廠 2025-12-24

- 貴州光波導電子束曝光技術 2025-12-24

- 珠海電子束曝光價錢 2025-12-24

- 山東陽極晶圓鍵合價格 2025-12-24

- 廣東高溫晶圓鍵合實驗室 2025-12-24

- 吉林晶圓鍵合加工廠 2025-12-24

- 吉林NEMS器件電子束曝光加工廠 2025-12-24

- 安徽光掩模電子束曝光加工廠商 2025-12-24

- 汕頭室外停車場車牌識別屏供應 2025-12-24

- 山東單相晶閘管移相調壓模塊供應商 2025-12-24

- 激光精密加工設備激光設備線束 2025-12-24

- 長寧區本地驅動電路圖片 2025-12-24

- 沈陽HDI電路板生產 2025-12-24

- 009 276 002 021 106 2025-12-24

- 浦東新區特殊智慧房產系統廠家供應 2025-12-24

- 劇院專業擴聲系統哪家比較好 2025-12-24

- 河北ADR45基準源芯片現貨 2025-12-24

- 昆山特殊LED產品及部件生產過程 2025-12-24