廣州自動化設(shè)備精密加工哪家優(yōu)惠

在選擇精加工材料時,需要考慮以下因素:1.材料的機械性能:材料的強度、硬度、韌性等機械性能對于精加工的效果和工藝參數(shù)有重要影響。例如,對于需要高精度加工的零件,通常選擇硬度較高的材料,以保證加工后的尺寸穩(wěn)定性。2.材料的熱性能:材料的熱導(dǎo)率、熱膨脹系數(shù)等熱性能對于精加工過程中的熱變形和熱應(yīng)力有影響。高熱導(dǎo)率的材料可以更好地散熱,減少熱變形的可能性。3.材料的化學(xué)性能:材料的化學(xué)穩(wěn)定性、耐腐蝕性等化學(xué)性能對于精加工過程中的化學(xué)反應(yīng)和腐蝕有影響。選擇化學(xué)穩(wěn)定性好的材料可以減少加工過程中的化學(xué)反應(yīng)和腐蝕問題。4.材料的加工性能:材料的可加工性對于精加工的效率和質(zhì)量有重要影響。例如,材料的可切削性、可焊性、可磨削性等加工性能需要考慮。5.材料的成本:材料的成本也是選擇的考慮因素之一。不同材料的成本差異較大,需要根據(jù)具體情況進(jìn)行綜合考慮。6.材料的可獲得性:材料的供應(yīng)情況也需要考慮。一些特殊材料可能難以獲得或價格較高,需要根據(jù)實際情況進(jìn)行選擇。上海標(biāo)皓機械制造有限公司致力于提供零件精加工服務(wù),有想法的可以來電咨詢!廣州自動化設(shè)備精密加工哪家優(yōu)惠

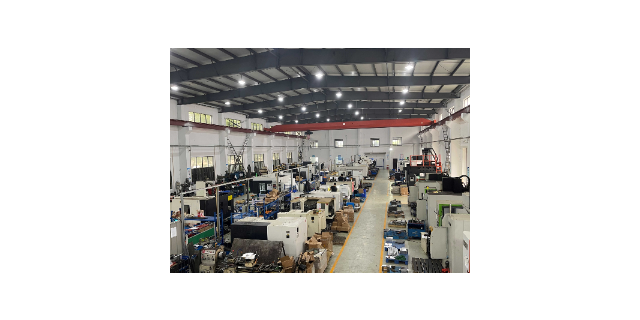

精加工是一種通過切削、磨削、銑削、鉆削等方式對工件進(jìn)行加工的方法,常見的設(shè)備和工具有:1.車床:用于對圓柱形工件進(jìn)行加工,可以進(jìn)行外圓、內(nèi)圓、螺紋等加工。2.銑床:用于對平面、曲面、齒輪等工件進(jìn)行加工,可以進(jìn)行平面銑削、立銑、端銑等加工。3.鉆床:用于對工件進(jìn)行鉆孔加工,可以進(jìn)行直鉆、傾斜鉆、攻絲等加工。4.磨床:用于對工件進(jìn)行磨削加工,可以進(jìn)行平面磨削、外圓磨削、內(nèi)圓磨削等加工。5.刨床:用于對工件進(jìn)行切削加工,可以進(jìn)行平面刨削、曲面刨削等加工。6.鏜床:用于對工件進(jìn)行鏜孔加工,可以進(jìn)行直鏜、傾斜鏜等加工。7.齒輪加工設(shè)備:包括齒輪銑削機、齒輪磨削機等,用于對齒輪進(jìn)行加工。8.數(shù)控機床:利用計算機控制系統(tǒng)對機床進(jìn)行自動化加工,可以實現(xiàn)復(fù)雜形狀的加工。9.刀具:包括車刀、銑刀、鉆頭、磨石等,用于切削、銑削、鉆削、磨削等加工。10.測量工具:包括卡尺、游標(biāo)卡尺、測微計等,用于測量工件尺寸和形狀精度。上海自動化設(shè)備精加工電話上海標(biāo)皓機械制造有限公司致力于提供零件精加工服務(wù),有需求可以來電咨詢!

齒輪精加工是指對齒輪進(jìn)行高精度的加工和加工過程中的各種操作。齒輪精加工需要使用專門的加工設(shè)備來完成,以下是常見的齒輪精加工設(shè)備:1.齒輪銑床:齒輪銑床是一種用來加工齒輪的機床,它通過刀具的旋轉(zhuǎn)和工件的移動來實現(xiàn)齒輪的加工。齒輪銑床可以加工各種類型的齒輪,如直齒輪、斜齒輪和螺旋齒輪等。2.齒輪磨床:齒輪磨床是一種用來加工齒輪的機床,它通過磨削的方式來實現(xiàn)齒輪的加工。齒輪磨床可以加工高精度的齒輪,具有較好的加工質(zhì)量和加工效率。3.齒輪滾齒機:齒輪滾齒機是一種用來加工齒輪的機床,它通過滾齒的方式來實現(xiàn)齒輪的加工。齒輪滾齒機可以加工高精度的齒輪,具有較好的加工質(zhì)量和加工效率。4.齒輪切削機:齒輪切削機是一種用來加工齒輪的機床,它通過切削的方式來實現(xiàn)齒輪的加工。齒輪切削機可以加工各種類型的齒輪,如直齒輪、斜齒輪和螺旋齒輪等。5.齒輪檢測設(shè)備:齒輪檢測設(shè)備用于對加工后的齒輪進(jìn)行檢測和測量,以確保其質(zhì)量和精度。常見的齒輪檢測設(shè)備包括齒輪測量儀、齒輪測量機和齒輪測量儀器等。

齒輪精加工的工藝流程:1.設(shè)計和規(guī)劃:首先,根據(jù)齒輪的使用要求和參數(shù),進(jìn)行齒輪的設(shè)計和規(guī)劃。這包括確定齒輪的模數(shù)、齒數(shù)、齒形等參數(shù)。2.材料準(zhǔn)備:選擇合適的材料,通常是金屬材料,如鋼、鐵等。然后,對材料進(jìn)行切割、鍛造或鑄造等工藝,制備出齒輪的原始坯料。3.粗加工:將齒輪的原始坯料進(jìn)行粗加工。這包括車削、銑削、鉆孔等工序,以將齒輪的外形和尺寸加工到接近要求。4.熱處理:對粗加工后的齒輪進(jìn)行熱處理,以提高其硬度和強度。常用的熱處理方法包括淬火、回火等。5.精加工:在熱處理后,對齒輪進(jìn)行精加工。這包括齒輪的齒形加工、齒面磨削、齒根修整等工序,以確保齒輪的精度和質(zhì)量。6.表面處理:對精加工后的齒輪進(jìn)行表面處理,以提高其耐磨性和耐腐蝕性。常用的表面處理方法包括鍍鉻、鍍鋅、噴涂等。7.檢驗和測試:對加工完成的齒輪進(jìn)行檢驗和測試,以確保其符合設(shè)計要求和標(biāo)準(zhǔn)。常用的檢驗方法包括測量尺寸、齒形、硬度等。8.組裝和調(diào)試:將通過檢驗的齒輪進(jìn)行組裝和調(diào)試,以確保其與其他齒輪或機械部件的配合和運轉(zhuǎn)正常。上海標(biāo)皓機械制造有限公司是一家專業(yè)提供一站式零件精加工的公司,期待您的光臨!

精加工與傳統(tǒng)加工方法的區(qū)別主要體現(xiàn)在以下幾個方面:1.加工精度:精加工方法相對于傳統(tǒng)加工方法來說,更加注重加工精度的控制。傳統(tǒng)加工方法通常依賴于人工操作,難以保證加工精度的一致性,而精加工方法則通過使用先進(jìn)的數(shù)控設(shè)備和自動化工藝,能夠?qū)崿F(xiàn)更高的加工精度和穩(wěn)定性。2.加工效率:精加工方法通常具有更高的加工效率。傳統(tǒng)加工方法通常需要多道工序和多次調(diào)整,而精加工方法則能夠通過一次設(shè)置和連續(xù)加工完成整個工件的加工,從而提高了加工效率。3.加工質(zhì)量:精加工方法能夠更好地保證加工質(zhì)量。傳統(tǒng)加工方法由于操作人員的技術(shù)水平和經(jīng)驗的限制,容易產(chǎn)生誤差和缺陷,而精加工方法則通過數(shù)控設(shè)備的精確控制和自動化工藝的應(yīng)用,能夠更好地控制加工過程,從而提高了加工質(zhì)量。4.加工范圍:精加工方法通常適用于更普遍的加工范圍。傳統(tǒng)加工方法通常只適用于簡單形狀的工件加工,而精加工方法則能夠應(yīng)用于復(fù)雜形狀的工件加工,如曲面加工、薄壁結(jié)構(gòu)加工等。上海標(biāo)皓機械制造有限公司零件精加工服務(wù)獲得眾多用戶的認(rèn)可。紹興精加工哪家專業(yè)

零件精加工,就選上海標(biāo)皓機械制造有限公司,用戶的信賴之選,歡迎您的來電哦!廣州自動化設(shè)備精密加工哪家優(yōu)惠

精加工的加工精度和表面質(zhì)量的控制是非常重要的。以下是一些常用的控制方法:1.選擇合適的加工設(shè)備:精加工通常需要使用高精度的設(shè)備,如數(shù)控機床、磨床等。這些設(shè)備具有較高的加工精度和穩(wěn)定性,能夠滿足加工要求。2.優(yōu)化刀具和工藝參數(shù):刀具的選擇和切削參數(shù)的優(yōu)化對加工精度和表面質(zhì)量有很大影響。合理選擇刀具材料、刀具形狀和刀具尺寸,以及調(diào)整切削速度、進(jìn)給速度和切削深度等參數(shù),可以有效控制加工精度和表面質(zhì)量。3.控制加工過程中的溫度和振動:溫度和振動是影響加工精度和表面質(zhì)量的重要因素。通過控制加工過程中的冷卻液、切削液和切削液的流量,以及采取減振措施,可以降低溫度和振動對加工精度和表面質(zhì)量的影響。4.使用合適的加工工藝:精加工通常需要采用多道工序,如粗加工、半精加工和精加工等。在每個工序中,都需要選擇合適的切削方式、切削路徑和切削順序,以及采取適當(dāng)?shù)那邢髁亢颓邢魉俣鹊龋源_保加工精度和表面質(zhì)量的要求。5.檢測和修正:在精加工過程中,需要進(jìn)行定期的檢測和修正。通過使用高精度的測量設(shè)備,對加工件進(jìn)行檢測,并及時調(diào)整加工參數(shù)和工藝,以保證加工精度和表面質(zhì)量的要求。廣州自動化設(shè)備精密加工哪家優(yōu)惠

- 鹽城快速成形擠壓加工 2025-12-12

- 五金零件加工價錢 2025-12-12

- 天津自動化設(shè)備數(shù)控加工價格 2025-12-12

- 泉州醫(yī)療器械數(shù)控車床加工 2025-12-12

- 唐山CNC數(shù)控加工哪家便宜 2025-12-12

- 常州微型機械零部件加工 2025-12-12

- 天津模具零部件加工有哪些 2025-12-12

- 南京鑄造件精密加工企業(yè) 2025-12-12

- 天津工業(yè)機器人精加工廠家 2025-12-12

- 西安一站式精加工 2025-12-12

- 河北國產(chǎn)截取式水中油分層采樣器銷售公司 2025-12-12

- 廣東鏈?zhǔn)椒D(zhuǎn)機廠家 2025-12-12

- 巧旭高溫泵進(jìn)貨價 2025-12-12

- 小型手套箱定制品牌 2025-12-12

- 山東智能儀表裝配生產(chǎn)線公司 2025-12-12

- 廣州無線數(shù)據(jù)采集器費用 2025-12-12

- 江蘇制造水沖霜冷風(fēng)機銷售公司 2025-12-12

- 姑蘇區(qū)安裝電子壓力機哪里買 2025-12-12

- 閔行區(qū)比較好的地漏推薦貨源 2025-12-12

- 南寧機器人實訓(xùn)平臺代理商 2025-12-12