北京鈑金鍛造加工

為了提高機械加工中的切削液的環(huán)保性能,可以采取以下處理方法:1.循環(huán)利用:通過過濾和凈化等方法,將使用過的切削液進行處理和凈化,去除其中的雜質(zhì)和污染物,然后再次利用。2.分離處理:將切削液中的油水分離,分別處理。油可以通過油水分離器進行回收和再利用,而水則可以進行處理后排放或循環(huán)利用。3.生物降解:采用生物降解劑對切削液進行處理,促使其中的有機物質(zhì)迅速降解,減少對環(huán)境的污染。4.熱處理:通過加熱切削液,使其中的揮發(fā)性成分蒸發(fā),然后進行冷凝和回收,減少對環(huán)境的揮發(fā)污染。上海標皓機械加工制造有限公司是一家專業(yè)提供機械加工的公司。北京鈑金鍛造加工

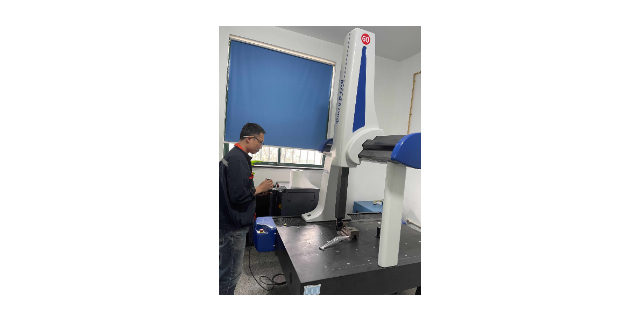

機械加工中的數(shù)控編程和操作技巧有很多,以下是一些常見的技巧:1.熟悉數(shù)控編程語言:數(shù)控編程語言包括G代碼和M代碼,熟悉這些代碼的含義和使用方法是編寫數(shù)控程序的基礎(chǔ)。2.精確測量和定位:在進行數(shù)控加工之前,需要進行精確的測量和定位,以確保工件的位置和尺寸符合要求。使用合適的測量工具和技術(shù),如千分尺、游標卡尺和三坐標測量儀等。3.合理選擇刀具和切削參數(shù):根據(jù)工件材料和加工要求,選擇合適的刀具和切削參數(shù)。刀具的選擇應考慮切削速度、進給速度和切削深度等因素,以確保加工效果和刀具壽命。4.編寫高效的數(shù)控程序:編寫高效的數(shù)控程序可以提高加工效率和質(zhì)量。合理安排刀具路徑和切削順序,避免不必要的空行和重復切削,減少切削時間和刀具磨損。5.熟悉數(shù)控機床的操作界面和功能:不同型號的數(shù)控機床可能有不同的操作界面和功能,熟悉這些操作界面和功能可以提高操作效率和安全性。掌握數(shù)控機床的各項操作指令和參數(shù)設(shè)置方法,能夠靈活調(diào)整加工過程中的各項參數(shù)。常州金屬零件焊接加工上海標皓機械加工制造有限公司是一家專業(yè)提供機械加工的公司,歡迎您的來電哦!

切削液是機械加工過程中的重要輔助材料,它可以降低切削溫度、減少摩擦、延長刀具壽命、提高加工質(zhì)量等。切削液的添加劑和濃度對加工質(zhì)量有著重要的影響。切削液的添加劑可以改善切削液的性能,提高切削液的潤滑性和冷卻性。常見的切削液添加劑有抗菌劑、潤滑劑、防銹劑等。抗菌劑可以防止切削液中的細菌滋生,保持切削液的穩(wěn)定性;潤滑劑可以減少切削過程中的摩擦,降低切削溫度,減少刀具磨損;防銹劑可以防止切削液中的金屬零件生銹,保護工件表面的質(zhì)量。切削液的濃度對加工質(zhì)量也有著重要的影響。切削液的濃度過低會導致切削液的潤滑性和冷卻性下降,切削溫度升高,容易引起工件表面的熱裂紋、變形等問題;而切削液的濃度過高則會增加切削液的黏稠度,降低切削液的冷卻性能,影響切削液的流動性,導致加工表面粗糙度增加、切屑排出困難等問題。因此,選擇適當?shù)那邢饕簼舛葘τ诒WC加工質(zhì)量非常重要。

隨著人工智能和自動化技術(shù)的發(fā)展,機械加工將越來越趨向于智能化和自動化。傳統(tǒng)的機械加工需要依靠人工操作,而未來的機械加工將更多地依賴于機器人和自動化設(shè)備。這將提高生產(chǎn)效率和產(chǎn)品質(zhì)量,并減少人為因素對加工過程的影響。例如,智能化的數(shù)控機床可以根據(jù)產(chǎn)品的設(shè)計要求自動調(diào)整加工參數(shù),提高加工精度和穩(wěn)定性。同時,機器人可以完成繁重、危險和重復性高的工作,減輕人工勞動強度。隨著新材料的不斷涌現(xiàn)和應用,機械加工也將面臨新的挑戰(zhàn)和機遇。新材料具有更高的強度、更輕的重量和更好的耐磨性,但同時也更難加工。傳統(tǒng)的機械加工工藝可能無法滿足對新材料的加工要求,因此需要開發(fā)新的加工工藝和技術(shù)。例如,激光加工、電火花加工和超聲波加工等非傳統(tǒng)加工技術(shù)在處理新材料時具有獨特的優(yōu)勢。此外,納米加工技術(shù)的發(fā)展也將為機械加工帶來新的機遇,納米加工可以實現(xiàn)更高的加工精度和表面質(zhì)量。機械加工,就選上海標皓機械加工制造有限公司,用戶的信賴之選,歡迎新老客戶來電!

機械加工中的質(zhì)量檢測和測量方法有很多種,下面列舉了一些常見的方法:1.外觀檢查:通過目視檢查零件的表面是否有明顯的缺陷、劃痕、裂紋等問題。2.尺寸測量:使用測量工具如卡尺、游標卡尺、千分尺等,測量零件的尺寸是否符合要求。3.光學測量:使用光學投影儀、顯微鏡等設(shè)備,對零件進行放大觀察和測量。4.表面粗糙度測量:使用表面粗糙度儀等設(shè)備,測量零件表面的粗糙度,以確定加工質(zhì)量。5.硬度測量:使用硬度計等設(shè)備,測量零件的硬度,以判斷材料的性質(zhì)和加工質(zhì)量。6.形狀測量:使用三坐標測量機等設(shè)備,測量零件的形狀和輪廓,以檢查加工精度。7.材料成分分析:使用光譜儀、化學分析儀等設(shè)備,對材料進行成分分析,以確保材料質(zhì)量符合要求。8.功能性測試:對零件進行裝配和功能性測試,以驗證其性能是否符合設(shè)計要求。9.破壞性測試:對一部分零件進行破壞性測試,如拉伸試驗、沖擊試驗等,以評估材料的強度和韌性。10.統(tǒng)計分析:通過收集和分析大量的測量數(shù)據(jù),進行統(tǒng)計分析,以評估加工過程的穩(wěn)定性和一致性。上海標皓機械加工制造有限公司為您提供 機械加工。常州半導體擠壓加工

上海標皓機械加工制造有限公司致力于提供機械加工,有想法的可以來電咨詢!北京鈑金鍛造加工

機械加工過程中產(chǎn)生的氣味主要來自于切削液、金屬切削碎屑和熱處理等工藝中釋放的氣體。這些氣味不僅對工人的健康造成潛在威脅,還會對生產(chǎn)環(huán)境和周圍環(huán)境造成污染。因此,需要采取一些措施來處理機械加工中的氣味。1.切削液處理:切削液是機械加工中常用的冷卻潤滑劑,但其揮發(fā)性有機物會產(chǎn)生刺激性氣味。可以通過合理選擇切削液,減少揮發(fā)性有機物的含量,或者采用閉式切削液循環(huán)系統(tǒng),減少切削液的揮發(fā)。2.通風系統(tǒng):在機械加工車間中安裝通風設(shè)備,通過排風和換氣來減少氣味的積聚。通風系統(tǒng)應該具備足夠的風量和流速,以確保有效的氣味排放。3.氣味吸附劑:可以在機械加工車間中設(shè)置氣味吸附劑,如活性炭、氧化鐵等,吸附和去除空氣中的氣味物質(zhì)。4.氣味掩蔽劑:通過噴灑氣味掩蔽劑,如香精、芳香劑等,可以掩蓋機械加工中的氣味,改善工作環(huán)境的氣味。5.空氣凈化設(shè)備:可以安裝空氣凈化設(shè)備,如空氣過濾器、光催化氧化裝置等,對空氣中的氣味物質(zhì)進行過濾和分解。6.工藝改進:通過優(yōu)化機械加工工藝,減少切削液的使用量和切削碎屑的產(chǎn)生量,可以降低氣味的釋放。北京鈑金鍛造加工

- 南京零部件數(shù)控車床加工 2025-12-12

- 鹽城快速成形擠壓加工 2025-12-12

- 青島零件加工企業(yè) 2025-12-12

- 五金零件加工價錢 2025-12-12

- CNC零件加工多少錢 2025-12-12

- 無錫自動化設(shè)備沖壓加工 2025-12-12

- 天津自動化設(shè)備數(shù)控加工價格 2025-12-12

- 廣州食藥品包裝機械精加工 2025-12-12

- 泉州醫(yī)療器械數(shù)控車床加工 2025-12-12

- 武漢焊接零部件加工報價方法 2025-12-12

- 閔行區(qū)溶解氧24小時服務 2025-12-12

- 山東激光自動焊錫機 2025-12-12

- 河北國產(chǎn)截取式水中油分層采樣器銷售公司 2025-12-12

- 廣東鏈式翻轉(zhuǎn)機廠家 2025-12-12

- 巧旭高溫泵進貨價 2025-12-12

- 廣西工業(yè)用打膠機廠家直銷 2025-12-12

- 小型手套箱定制品牌 2025-12-12

- 山東智能儀表裝配生產(chǎn)線公司 2025-12-12

- 廣州無線數(shù)據(jù)采集器費用 2025-12-12

- 廣東透明PC板材生產(chǎn)線安裝調(diào)試 2025-12-12