上海國內機械手解決方案

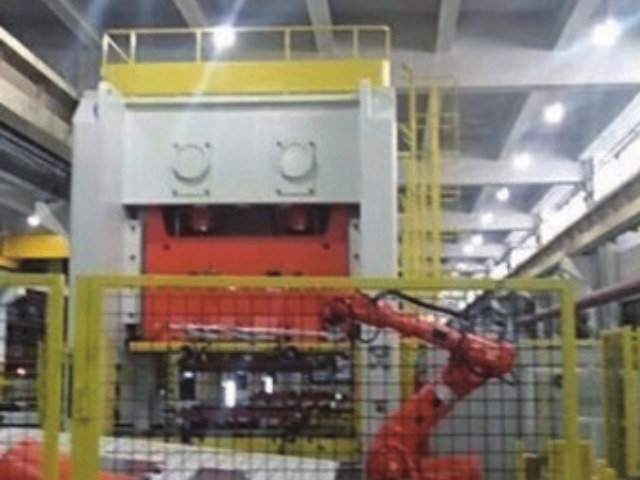

桁架式機械手的工作原理機械結構原理:由多個連桿和關節組成,類似三維網格結構,提供了所需的剛性和穩定性,同時質量較低,可減小慣性和能耗3。關節和驅動系統原理:關節通常由旋轉關節和直動關節組成,旋轉關節使用電機和齒輪系統提供轉動力矩,直動關節使用線性驅動器實現直線運動,這些關節和驅動系統協同工作以產生所需的運動軌跡3。傳感器原理:搭載各種傳感器獲取機械手和周圍環境狀態的信息,如位置傳感器提供關節準確位置,力傳感器測量對物體施加的力和力矩,視覺傳感器用于物體識別和位置定位,這些數據反饋給運動控制系統,實現更高的控制策略。應用領域汽車制造業:應用于柔性自動化生產線上加工發動機缸體、缸蓋、曲軸等關鍵零件,實現多自由度運動,準確對工件進行夾緊,節省生產時間4。鋼板分揀領域:采用堅固的桁架結構和強大的驅動系統,能夠穩定承載并精確搬運各種規格的鋼板,滿足復雜多變的分揀需求4。數控機床自動化領域:與數控機床緊密配合,形成無人上下料的加工系統,提高制造業生產線的運行效率4。現代物流領域:在物流中心,能夠高效、準確地分揀、搬運和堆放各種貨物,提高物流作業的效率和準確性4。伺服電機驅動沖壓機械手,實現快速定位、升降、移動,動作精確迅速。上海國內機械手解決方案

桁架式機械手的遠程運維系統實現了智能化管理。通過工業物聯網平臺,管理人員可在手機端實時監控多臺機械手的運行狀態,包括軸運動速度、電機溫度、故障率等關鍵指標,數據采樣頻率達 10Hz。系統具備預測性維護功能,基于振動傳感器數據和 AI 算法,提前 14 天預測導軌磨損情況,并自動生成備件更換提醒。當設備出現故障時,系統會推送故障代碼和維修指導視頻,使平均修復時間(MTTR)縮短至 1 小時以內。這種遠程運維模式減少了現場人員配置,運維成本降低 30%。上海伺服機械手沖壓機械手運行數據可追溯,出現質量問題時,能快速定位是設備參數還是工件批次問題。

小型沖壓機械手為創業型企業降低了自動化門檻,它的采購成本不到大型設備的三分之一,占地面積*需 2 平方米。在手機外殼加工廠,這種機械手配合臺式沖床,實現了從板材送料到成品取放的全自動化。某初創公司通過引入 3 臺小型機械手,用 5 名工人就實現了原本需要 20 人的產能,產品合格率從 75% 提升至 98%,不到半年就收回了設備投資。這種輕量化自動化方案,讓小作坊也能具備規模化生產的能力。沖壓機械手的人機交互界面設計十分人性化,采用 10.1 英寸觸摸屏和直觀的圖標布局,工人通過簡單培訓就能掌握操作。界面支持多語言切換,在涉外工廠里,來自不同國家的工人都能快速上手。更貼心的是,系統會記錄每個操作員的常用功能,自動優化界面布局。某電子廠的老工人反饋,這種個性化設置讓他們的操作效率提升了 30%,再也不用在復雜的菜單中尋找常用功能。故障提示還會用圖文結合的方式說明排除方法,大幅降低了對專業維修人員的依賴。

模擬運行與軌跡校驗空運行測試(無工件)在 “自動” 模式下執行完整程序空運行(不放置工件),重點觀察:運動軌跡:機械臂的移動路徑是否平滑,無卡頓、抖動或異常噪音(噪音可能因速度參數不合理或機械干涉導致)。定位精度:在取放料的關鍵點位(如上料位、模具中心、下料位),用卷尺或激光定位儀測量實際位置與程序設定坐標的偏差,若超過設備允許范圍(如 ±1mm),需校準參數。節拍合理性:記錄空運行的總時長及各環節耗時,確認與生產計劃的節拍要求匹配(過慢影響效率,過快可能導致動作不平穩)。三維模擬軟件校驗(適用于復雜程序)若設備配備離線編程軟件(如 RobotStudio、RoboGuide),可將程序導入軟件進行三維模擬:檢查機械臂與周邊設備(沖壓機、傳送帶、防護欄)是否存在虛擬碰撞(軟件會高亮顯示干涉區域)。模擬不同工況(如工件尺寸誤差、設備輕微偏移)下的程序適應性,提前發現潛在風險。微型電子元件裝配,三次元機械手毫米級操作,杜絕人工失誤。

沖壓機械手與 AGV 的協同配合打造了無人化生產場景,當機械手完成一批工件的沖壓后,會發出信號召喚 AGV 小車。AGV 精細停靠在機械手的工作區域,機械臂將成品整齊碼放在 AGV 的料架上,然后接收 AGV 送來的新毛坯。在某汽車零部件園區,20 臺沖壓機械手與 30 輛 AGV 組成了全自動生產網絡,實現了從原材料入庫到成品出庫的全流程無人干預。這種模式讓車間的人均產值提升了 3 倍,生產周期縮短了 40%。沖壓機械手的能耗監測系統為工廠節能提供了數據支撐,它能記錄每個生產環節的能耗情況,包括待機、加速、減速等不同狀態的電力消耗。在分析某五金廠的數據后發現,機械手的待機能耗占總能耗的 35%,通過程序優化讓閑置時自動進入休眠模式,每月節電 1.2 萬度。系統還能識別低效的動作模式,某燈具廠根據能耗分析調整了機械手的運動軌跡,在保證精度的前提下降低了 12% 的能量消耗,同時減少了機械磨損。雙臂沖壓機械手同步操作,一臂取料一臂送料,使沖床待機時間縮短至 1.2 秒,效率激增。福建機械手調試

沖壓機械手與輸送線、檢測機聯動,組成全自動生產線,實現從原料到成品的無人化加工流程。上海國內機械手解決方案

大幅提升生產效率減少工位間的物料等待時間,實現 “上一工序完成即進入下一工序” 的連續流生產(例如:傳統單工位機械手需等待單個工序完成后再移動,而多工位機械手可并行規劃路徑,縮短流轉周期)。單臺設備替代多臺單工位機械手,降低設備占地面積(尤其適合車間空間有限的場景)。降低成本與人工依賴減少設備采購成本:1 臺多工位機械手可替代 2-5 臺單工位設備,節省初期投入。減少人工干預:無需人工在多個工位間搬運工件,降低人力成本和操作失誤(如工件磕碰、裝夾錯誤)。提升生產柔性與精度通過可編程邏輯控制器(PLC)或工業機器人控制系統,可快速切換程序適應不同產品的生產(如更換工件型號時,需調整抓取參數和路徑規劃)。重復定位精度可達 ±0.1mm(視機械臂型號而定),確保多工序加工的一致性(如精密零件的多面鉆孔精度)。上海國內機械手解決方案

- 山東機械手 2025-12-24

- 安徽銷售機械手價格比較 2025-12-24

- 浙江定制機械手市場 2025-12-24

- 江西機械手維修電話 2025-12-24

- 安徽定制機械手 2025-12-24

- 福建機械手控制系統 2025-12-24

- 陜西工業機器人機械手 2025-12-24

- 福建機械手品牌 2025-12-24

- 上海國內機械手性價比 2025-12-24

- 福建四軸機械手 2025-12-23

- 鈦金屬注射成型多少錢 2025-12-24

- 昆山實心冰塊哪家好 2025-12-24

- 溫州密閉式加熱一體機 2025-12-24

- 安徽凹版彩印印刷機供應商 2025-12-24

- 寶山區工業機器人制造制造價格 2025-12-24

- 松江區購買成型打彎 2025-12-24

- 溧水區使用層壓機 2025-12-24

- 山西電動葫蘆工業遙控器報價行情 2025-12-24

- 寵物X光機價格 2025-12-24

- 昆山博壁管管焊機廠家 2025-12-24