長沙型材散熱器性能

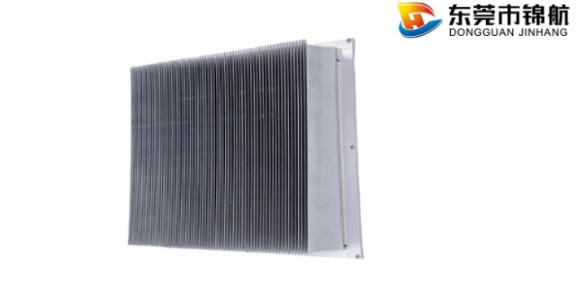

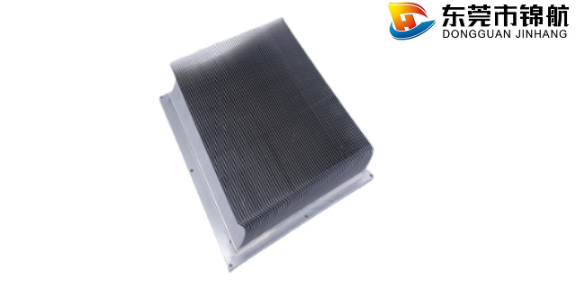

型材散熱器的結構設計直接影響散熱效率,關鍵設計要素包括齒形、齒高、齒間距、底座厚度,各參數需結合冷卻方式(自然對流 / 強制風冷)與安裝空間動態調整,形成散熱方案。齒形以直齒為主,結構簡單且擠壓成型難度低,氣流阻力小,適用于大多數場景;部分特殊場景會采用梯形齒(齒根寬、齒尖窄),提升齒根強度(避免運輸中折斷),但散熱面積比同高度直齒減少 5%~8%。齒高與散熱面積正相關,但需匹配冷卻方式:自然對流場景下,齒高通常 8~15mm(過高會導致氣流上升阻力增大,反而降低對流效率),此時散熱面積主要依賴增加齒數;鏟齒散熱器的結構緊湊,可減少設備重量,提高運輸效率。長沙型材散熱器性能

型材散熱器作為電子設備散熱系統的關鍵組件,其設計直接關聯設備運行穩定性。基于鋁或銅等高熱導率金屬擠壓成型,通過預設的鰭片結構擴大散熱面積,實現熱量從熱源向空氣的高效傳遞。工業級型材散熱器通常采用 6063 鋁合金,該材質兼具良好的導熱性(約 201W/(m?K))與機械加工性能,經陽極氧化處理后可提升表面硬度與耐腐蝕性。其鰭片間距需根據應用場景優化,自然對流場景下間距多控制在 8-15mm,強制風冷時可縮小至 3-5mm 以增強氣流擾動,平衡風壓損失與散熱效率。安徽水冷型材散熱器設計散熱器需要定期檢查,以確保其正常運作并及時更換。

型材散熱器的對流散熱強化技術不斷創新。微通道型材散熱器通過 0.5-2mm 的細微流道,增加流體擾動,在相同體積下散熱面積提升 2-3 倍,適用于液冷系統。部分產品采用仿生結構,模擬蜂巢或葉脈的分支設計,使熱量分布更均勻,熱點溫差可控制在 5℃以內。此外,在鰭片頂端加裝渦流發生器,能破壞邊界層,強化換熱效率 15%-20%。軌道交通領域的型材散熱器需滿足高可靠性要求。高鐵牽引變流器的散熱器要承受 300W 以上的熱負荷,且需通過 100 萬次以上的振動測試。采用寬厚比大于 10 的薄壁鰭片(厚度 1mm,高度 10mm),配合整體鍛造工藝消除內部應力,避免冷熱循環導致的開裂。散熱系統與車體風道聯動,利用列車行駛時的高速氣流實現強制冷卻,降低能耗。

還在為設備高溫 “” 煩惱?型材散熱器,以科技解鎖散熱新境界!鋁合金材質兼具輕盈體態與強悍導熱性能,密度為銅的 1/3,散熱效率卻能實現 3 倍飛躍,真正做到 “輕裝上陣,高效散熱”。精密擠壓工藝雕琢出的復雜鰭片結構,瞬間拓展 8 倍散熱面積,熱阻直降至 0.1℃/W,無論是 CPU 的高頻運轉,還是新能源電池的嚴苛工況,都能從容應對。從電子設備到工業重工,從日常使用到極端環境,型材散熱器以耐腐耐用、100% 可回收的綠色屬性,為您提供穩定可靠、環保節能的一站式散熱方案。選擇型材散熱器,就是選擇一份長久安心,讓設備告別高溫焦慮,始終保持狀態! 散熱器的清潔需要注意不要損壞其表面和內部涂層。

以工業 PLC 控制器為例,其內部芯片發熱功率多在 20-50W 之間,傳統散熱片難以兼顧體積與效率,而錦航五金的型材散熱器通過優化鰭片排布(采用錯位式設計減少氣流死角),配合 1.2mm 厚度的底座(確保熱量快速傳導),熱阻可控制在 1.2℃/W 以下,能將芯片溫度穩定控制在 65℃以內,較同體積傳統散熱器降溫效果提升 15%-20%。同時,該型材散熱器采用陽極氧化表面處理,耐腐蝕性達 500 小時鹽霧測試標準,可適應工業車間的潮濕、粉塵環境,成為 PLC 控制器廠商的長期合作產品。散熱器使用不當會使電腦設備過多熱量不克不及時“散發”,在導致設備不泛起煙霧、無法啟動等失效。安徽水冷型材散熱器設計

散熱器使用過程中需注意定期擺弄風扇,避免沉積物卡在葉片間。長沙型材散熱器性能

型材散熱器的模塊化設計便于批量應用。標準化基板尺寸(如 50×50mm、100×100mm)配合可拼接鰭片組,能靈活組合成不同散熱能力的產品,適應多規格器件需求。模塊間通過榫卯結構或螺釘連接,安裝間隙控制在 0.1mm 以內以減小接觸熱阻。這種設計在工業控制柜中尤為常見,可根據內部功率器件布局快速配置散熱方案。高頻電源設備中的型材散熱器需考慮電磁兼容性。開關電源的變壓器與散熱器距離較近時,金屬結構易形成電磁屏蔽或反射,影響電路穩定性。因此,散熱器會采用局部絕緣處理,如在基板表面粘貼 0.2mm 厚的聚酰亞胺薄膜(導熱系數 0.3W/(m?K)),既阻斷電磁耦合,又將額外熱阻控制在 0.05℃/W 以下。同時,接地設計需避免形成閉合導電回路,防止渦流損耗產生額外熱量。長沙型材散熱器性能

- 東莞鋁型材熱管散熱器 2025-12-22

- 六安熱管散熱器加工 2025-12-22

- 深圳汽車鏟齒散熱器設計 2025-12-22

- 電子型材散熱器優點 2025-12-22

- 昌平區熱管型材散熱器定制 2025-12-22

- 惠州6063未時效型材熱管散熱器 2025-12-22

- 惠州CPU型材散熱器廠家 2025-12-22

- 廣州電子鏟齒散熱器加工 2025-12-22

- 蘇州鋁型材型材散熱器定制 2025-12-22

- 深圳汽車熱管散熱器 2025-12-22

- 德莎遮蔽PVC膠帶供應商 2025-12-22

- 臺州車輛加油救援公司 2025-12-22

- 舟山進口輪廓度檢測哪家專業 2025-12-22

- 南京質量汽車連接器廠家價格 2025-12-22

- 松江區新型智能座艙模型銷售方法 2025-12-22

- 濰坊精細分色PVC膠帶 2025-12-22

- 靜安區無憂汽摩配件費用 2025-12-22

- 梁溪區加工室內裝修材料檢測 2025-12-22

- 浙江BR合成橡膠多楔帶皮帶廠家 2025-12-22

- 鏡湖區放心選智能駕駛輔助產品規格尺寸 2025-12-22