防爆安全光幕防爆型

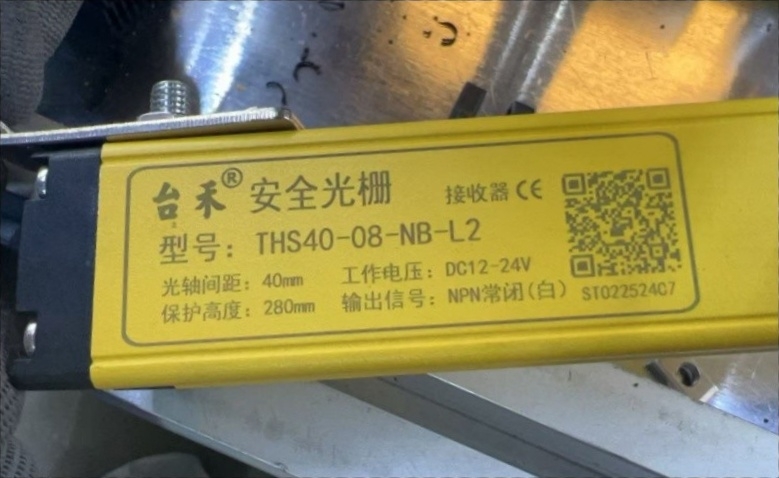

光束間距和防護高度是安全光幕選型的關鍵參數,直接影響防護效果與適用場景。光束間距指相鄰兩束紅外光的距離,常見規格有 10mm、20mm、40mm,間距越小,檢測精度越高。10mm 間距適用于檢測手指等細小部位,適配沖床、剪切機等高精度防護場景;20mm 間距可檢測手掌,適用于機械臂作業區防護;40mm 間距針對手臂或身體軀干防護,常用于輸送線、裝配線等大面積防護區域。防護高度則根據設備危險區域尺寸確定,從 100mm 到 2000mm 不等,支持定制化生產。選型時需結合作業人員操作習慣、設備運行軌跡,綜合確定光束間距與防護高度,確保無防護盲區。具備極高的響應速度,觸發時間在毫秒級,為安全爭分奪秒。防爆安全光幕防爆型

沖壓生產線由多臺沖床、輸送設備、分揀設備組成,作業流程連續,安全風險較高,安全光幕的聯動防護是保障生產線安全的主要。在每條沖壓生產線的入口、出口及各沖床作業區安裝 Type 4 級安全光幕,通過工業總線將所有光幕與生產線 PLC 控制系統連接,實現集中控制和聯動。當任意一臺沖床的光幕檢測到遮擋信號時,該沖床立即停機,同時信號傳遞至 PLC,PLC 根據生產流程判斷是否需要停止整條生產線。對于高速沖壓生產線,選用響應時間≤5ms 的安全光幕,確保在極短時間內觸發停機,避免事故擴大。此外,光幕可與生產線的安全門、急停按鈕、警示燈聯動,形成多方面、多層次的防護體系,當出現安全隱患時,多重報警和停機措施同時啟動,比較大限度保障人員安全。防爆型安全光幕OEM貼牌定制安全光幕生命周期管理需選售后完善品牌,模塊化款式故障時更換損壞單元。

輸送線在物料搬運中應用大范圍,其連續運行的特性易對操作人員造成擠壓、撞擊傷害,安全光幕為輸送線提供高效防護。根據輸送線寬度和作業方式,選用防護高度 600-1000mm、光束間距 40mm 的安全光幕,在輸送線兩側或端部安裝,形成防護區域。當人員跨越輸送線或肢體進入危險區域時,光幕觸發停機信號,輸送線停止運行,避免傷害發生。對于滾筒輸送線,可選用超薄型光幕,安裝在滾筒之間的間隙中,不影響物料輸送;對于皮帶輸送線,光幕安裝在輸送線邊緣,防護區域覆蓋皮帶運行軌跡。此外,光幕可與輸送線的急停按鈕、光電傳感器聯動,當檢測到物料堵塞或人員靠近時,多重觸發停機,提升防護可靠性。

工業生產環境溫度變化較大,對安全光幕的光學性能和電路穩定性造成影響,溫度補償技術是保障設備適應寬溫環境的關鍵。安全光幕內置溫度傳感器,實時檢測環境溫度,當溫度超出正常工作范圍時,通過溫度補償模塊自動調整光束強度、檢測頻率和電路參數,確保在 - 20℃至 + 60℃的溫度范圍內,檢測精度和響應速度不受影響。在低溫環境下,產品采用低溫啟動設計,避免電路元件因低溫失效;在高溫環境下,通過優化散熱結構,降低外殼和內部電路的溫度,防止元件過熱損壞。此外,部分產品具備防潮、防凝露功能,在高濕度環境下,通過密封設計和除濕裝置,保護內部光學元件和電路,確保設備正常運行。作為一種高效的安全防護裝置,為人員提供了至關重要的非接觸式安全保護。

為確保安全光幕持續可靠運行,現代安全光幕均配備完善的自檢功能和故障診斷系統。自檢功能主要包括 “上電自檢” 和 “實時自檢”:上電時,光幕會自動檢測發射器、接收器的電路狀態、光束對齊情況和信號傳輸是否正常,若存在故障,會通過指示燈(紅燈閃爍)和故障代碼(如 E01 表示發射器電源故障,E02 表示光束對齊偏差)提示;實時自檢則在運行過程中每秒進行 1000 次以上的信號校驗,若檢測到光束被遮擋時間超過設定閾值(通常 0.1 秒),或接收信號強度低于標準值的 80%,會立即觸發保護機制。故障診斷方面,部分高級別光幕支持通過 RS485 通訊接口連接至電腦或 PLC,操作人員可通過軟件查看故障記錄(如近 30 天的誤觸發次數、故障類型),并進行參數調整(如修改防護區域、調整響應時間)。例如,當光幕頻繁出現 E03 故障代碼(信號干擾)時,軟件會提示 “檢查周圍是否存在強電磁設備”,幫助快速定位問題,減少設備停機時間。廣泛應用于沖壓設備,有效防止模具壓手事故,守護操作員雙手。高精度安全光幕

操作員無需直接接觸危險區域,從根本上杜絕了安全隱患。防爆安全光幕防爆型

工業環境中的電磁干擾、光線干擾等因素會影響安全光幕的檢測精度,因此抗干擾技術是產品核心競爭力之一。主流產品采用調制紅外光技術,將紅外光信號調制為特定頻率,接收器只接收對應頻率的信號,有效抵御自然光、熒光燈等干擾源。針對電磁干擾,產品采用金屬外殼屏蔽、內部電路接地等設計,符合 EN 55011 電磁兼容標準,避免與變頻器、伺服系統等設備產生信號矛盾。部分高級產品具備自適應抗干擾功能,可根據環境干擾強度自動調整光束強度和檢測頻率,確保在復雜環境下的穩定運行。此外,通過優化光學透鏡設計,提升光束聚焦性能,減少光束擴散,進一步增強抗干擾能力。防爆安全光幕防爆型

- 安全光幕 2025-12-14

- 河南遠距離安全光幕 2025-12-13

- 耐高溫傳感器多少錢 2025-12-13

- 物流分揀安全光幕 2025-12-13

- 河南紅外線安全光幕推薦廠家 2025-12-13

- 折江臺禾安全光幕 2025-12-13

- 安徽專業傳感器廠家現貨 2025-12-13

- 折江包裝機械安全光幕推薦廠家 2025-12-13

- 安徽自動化流水線安全光幕推薦廠家 2025-12-13

- 河南沖壓機安全光幕源頭廠家 2025-12-13

- 威海生產道路護欄銷售廠家 2025-12-14

- 鹽城附近哪里有防爆燈具銷售 2025-12-14

- 鎮江常見的防爆風機銷售公司 2025-12-14

- 溫州矯視安全眼鏡 2025-12-14

- 湖北智能輔助駕駛價格 2025-12-14

- 河北本地滅火器 2025-12-14

- 點式光纖廠商有哪些 2025-12-14

- 瑤海區附近外呼機器人24小時服務 2025-12-14

- 西安市懸掛式滅火系統價格 2025-12-14

- 宿遷環保防爆管件私人定做 2025-12-14