TS-860-L-1熱交換器有限公司

微通道熱交換器憑借 50-500μm 的微小流道結(jié)構(gòu),實現(xiàn)了傳熱效率的跨越式提升。其關(guān)鍵機理在于:極小的水力直徑使流體邊界層厚度明顯降低,同時高比表面積(可達 1000-5000m2/m3)大幅增加熱阻;特殊的流道拓撲結(jié)構(gòu)(如叉排、蛇形)能誘導(dǎo)強烈湍流,對流換熱系數(shù)較傳統(tǒng)管式提升 3-5 倍。在新能源汽車電池?zé)峁芾碇校⑼ǖ罁Q熱器可將電池包溫差控制在 ±2℃內(nèi),熱響應(yīng)速度比傳統(tǒng)液冷板快 40%,且重量減輕 50% 以上。不過,其易堵塞的問題需通過三級過濾系統(tǒng)(精度分別為 100μm、50μm、20μm)解決,目前在電子冷卻、航空航天等高級領(lǐng)域的應(yīng)用已驗證其可靠性,未來隨著 3D 打印技術(shù)的成熟,復(fù)雜流道的制造成本有望降低 30%。熱交換器采用變頻控制,根據(jù)負荷調(diào)節(jié)換熱功率,節(jié)約能源。TS-860-L-1熱交換器有限公司

衡量熱交換器性能的關(guān)鍵指標(biāo)包括傳熱系數(shù)(K)、換熱面積(A)、對數(shù)平均溫差(Δt_m)和壓力損失(ΔP),四者共同決定熱交換能力。傳熱系數(shù) K 反映單位面積、單位溫差下的傳熱速率,單位為 W/(m2?K),受流體性質(zhì)、流速、流道結(jié)構(gòu)等影響,K 值越高,傳熱效率越強。換熱面積 A 需根據(jù)熱負荷(Q)計算,公式為 Q=K×A×Δt_m,實際設(shè)計中需預(yù)留 10%-20% 的余量以應(yīng)對負荷波動。對數(shù)平均溫差 Δt_m 由冷熱流體進出口溫度決定,逆流布置的 Δt_m 大于順流,因此工業(yè)中多采用逆流或錯流布置。壓力損失 ΔP 反映流體流動阻力,過大的 ΔP 會增加泵或風(fēng)機的能耗,設(shè)計時需平衡傳熱效率與能耗成本。G-TS-8170-L-2熱交換器廠家板殼式熱交換器結(jié)合板式與管殼式優(yōu)勢,兼具高效與耐壓。

蓄熱式熱交換器(又稱回?zé)崞鳎┩ㄟ^蓄熱體(如陶瓷球、金屬蜂窩體)交替吸收和釋放熱量實現(xiàn)傳熱,分為固定床和旋轉(zhuǎn)床兩類。工作時,高溫流體先流過蓄熱體,將熱量傳遞給蓄熱體使其溫度升高;隨后低溫流體流過蓄熱體,蓄熱體釋放熱量加熱低溫流體,通過切換流體流向?qū)崿F(xiàn)連續(xù)換熱。這類熱交換器結(jié)構(gòu)簡單、耐高溫(可承受 1000℃以上高溫)、成本低,尤其適用于氣體間的換熱,如冶金行業(yè)的高爐熱風(fēng)爐,利用煙氣加熱空氣,熱回收率可達 70%-80%。但蓄熱式存在流體混合風(fēng)險(切換時殘留流體混入),且傳熱效率受切換周期影響,不適用于對流體純度要求高的場景。

新能源汽車(EV、HEV)對熱管理需求嚴苛,熱交換器需同時滿足電池、電機、電控系統(tǒng)的溫度控制,常見類型有電池冷卻器、電機油冷器、空調(diào)冷凝器等。電池冷卻器多采用微通道結(jié)構(gòu),通過冷卻液與電池包進行熱交換,將電池溫度控制在 25-40℃,避免高溫導(dǎo)致的容量衰減或安全風(fēng)險;電機油冷器利用潤滑油帶走電機運行熱量,采用板式或殼管式結(jié)構(gòu),適應(yīng) 150-200℃的工作溫度;熱泵系統(tǒng)中的換熱器則通過冷媒相變傳熱,實現(xiàn)冬季供暖、夏季制冷,提升空調(diào)能效比(COP)至 3.0 以上。新能源汽車用熱交換器需滿足輕量化(采用鋁合金材質(zhì))、小型化(適應(yīng)車內(nèi)空間)、抗振動(行駛中的顛簸沖擊)的要求。板式熱交換器傳熱系數(shù)高,能快速實現(xiàn)冷熱流體間熱量交換。

數(shù)字化技術(shù)正重塑熱交換器的研發(fā)流程,計算流體力學(xué)(CFD)與機器學(xué)習(xí)(ML)的結(jié)合實現(xiàn)了高精度性能預(yù)測。CFD 模擬中,采用 LES 湍流模型(大渦模擬)可捕捉微尺度流場細節(jié),如殼管式換熱器中折流板缺口處的渦流強度分布,計算精度較傳統(tǒng) RANS 模型提升 40%;基于模擬數(shù)據(jù)訓(xùn)練的 ML 模型(如隨機森林、神經(jīng)網(wǎng)絡(luò)),能在 1 秒內(nèi)完成傳統(tǒng) CFD 需 24 小時的傳熱系數(shù)預(yù)測,且誤差≤5%。在某核電蒸汽發(fā)生器設(shè)計中,通過數(shù)字孿生技術(shù)對 1000 種流道結(jié)構(gòu)進行迭代優(yōu)化,方案的換熱面積減少 15%,而抗振動性能提升 20%。數(shù)字化工具還能實現(xiàn)全生命周期性能追蹤,結(jié)合運行數(shù)據(jù)修正模型,使預(yù)測壽命與實際偏差控制在 10% 以內(nèi)。翅片式熱交換器擴展換熱面積,在制冷、空調(diào)系統(tǒng)中加快熱量散發(fā)。TS-860-L-1熱交換器有限公司

智能熱交換器搭載溫控系統(tǒng),可根據(jù)需求自動調(diào)節(jié)換熱功率。TS-860-L-1熱交換器有限公司

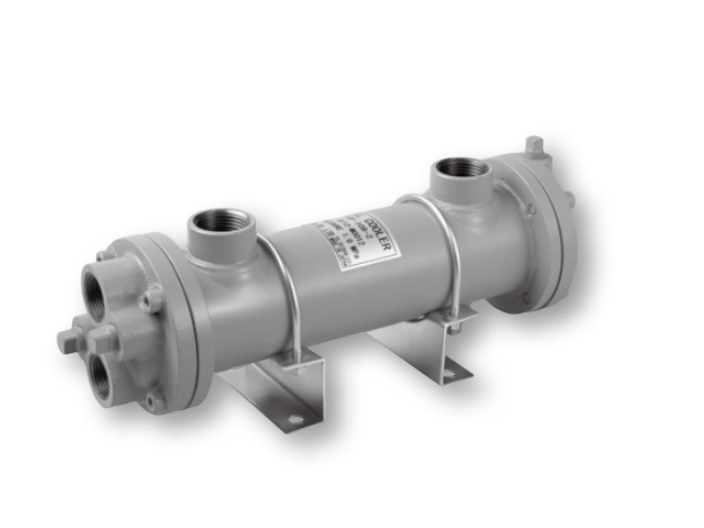

熱交換器是實現(xiàn)兩種或多種流體間熱量傳遞的設(shè)備,廣泛應(yīng)用于能源、化工、制冷等領(lǐng)域,關(guān)鍵功能是在不混合流體的前提下,將高溫流體的熱量轉(zhuǎn)移至低溫流體,實現(xiàn)能量梯級利用或工藝溫度調(diào)控。其工作基于熱傳導(dǎo)、對流和輻射三種傳熱方式,實際應(yīng)用中以傳導(dǎo)和對流為主。例如在火力發(fā)電廠,鍋爐產(chǎn)生的高溫蒸汽通過熱交換器將熱量傳遞給給水,預(yù)熱后的給水進入鍋爐可降低燃料消耗,提升發(fā)電效率。根據(jù)傳熱方式,熱交換器可分為間壁式、混合式和蓄熱式三類,其中間壁式因能有效隔離流體,在工業(yè)中應(yīng)用占比超 80%,常見的殼管式、板式均屬此類。TS-860-L-1熱交換器有限公司

- DSM-240-F-1熱交換器替換 2025-12-09

- 進口P-STU-28 2025-12-09

- P-BCV-08 2025-12-08

- 進口UH-06-WH過濾器廠家 2025-12-08

- G-FCDB-256A-C熱交換器 2025-12-08

- W-FTSB-41-25-W熱交換器廠 2025-12-08

- FMCW-200-807-121A熱交換器多少錢 2025-12-08

- DS-470-114A熱交換器有限公司 2025-12-08

- TF-670-1熱交換器生產(chǎn)廠家 2025-12-08

- DF-4160-1油冷卻器選型 2025-12-08

- 南京國產(chǎn)燃料電池車用儲氫模擬設(shè)備推薦廠家 2025-12-09

- 云南氣動隔膜泵推薦廠家 2025-12-09

- 北京硅膠密封板框過濾器生產(chǎn)廠家 2025-12-09

- 安徽鋼絲網(wǎng)批發(fā)廠家 2025-12-09

- 上海金屬切削機床制造市場 2025-12-09

- 湖南本地工業(yè)物聯(lián)網(wǎng)解決方案 2025-12-09

- 麗水實驗室家具設(shè)備 2025-12-09

- 海洋試壓泵廠家 2025-12-09

- 紹興螺旋風(fēng)管量尺定制 2025-12-09

- 世界壓裂支撐劑回轉(zhuǎn)窯 2025-12-09