DS-6300-2熱交換器廠家

熱交換器的清洗技術與周期管理:熱交換器結垢后需及時清洗,常用方法有:化學清洗(檸檬酸溶液適合水垢,濃度 2%-5%,溫度 60-80℃)、物理清洗(高壓水射流壓力 10-30MPa,適用于管程)、在線清洗(自動旋轉刷式清洗,可在不停機狀態下進行)。清洗周期需根據運行數據制定:冷卻水系統通常 3-6 個月一次,原油換熱系統 1-2 個月一次。某電廠通過監測進出口壓差變化(當 ΔP 超過初始值 50% 時啟動清洗),使凝汽器端差從 12℃降至 6℃,真空度提升 2%,發電煤耗降低 3g/kWh。熱交換器定期檢測壓力,防止超壓運行引發安全隱患。DS-6300-2熱交換器廠家

微型熱交換器流道尺寸 50-500μm,采用微機電系統(MEMS)技術制造,包括光刻、蝕刻、擴散焊接等工藝。其關鍵挑戰在于:微小流道易堵塞(需過濾精度≤20μm 的預處理)、制造精度要求高(尺寸公差 ±5μm)、密封難度大(需承受 1-5MPa 壓力)。在電子冷卻領域,微型通道換熱器可將 CPU 溫度控制在 85℃以下,熱流密度達 100W/cm2,體積只為傳統散熱器的 1/5。某實驗室采用 3D 打印技術制造的微型換熱器,流道復雜度提升 30%,制造成本降低 25%。DS-5340-174A熱交換器廠熱交換器在造紙工業中加熱蒸煮液,提高紙張生產效率。

節能是熱交換器技術發展的關鍵趨勢,主要通過提升傳熱效率、回收余熱、優化運行控制實現。技術創新包括:高效傳熱元件(如螺旋槽管、橫紋管,可提升傳熱系數 30%-50%);強化傳熱結構(如微通道熱交換器,流道尺寸 50-500μm,比表面積達 1000-5000m2/m3,適用于電子冷卻);余熱回收系統(如低溫余熱發電用 ORC 換熱器,利用 80-200℃余熱產生電能);智能控制(通過 PLC 結合溫度、流量傳感器,動態調節流體流量,匹配熱負荷變化,降低泵耗)。此外,采用新型材料(如石墨烯涂層,提升導熱性)、優化流場設計(CFD 仿真減少流動阻力)也是重要節能手段。

板式熱交換器憑借高效緊湊的優勢,在暖通空調、食品加工等領域備受青睞。其重點部件是沖壓成型的金屬波紋板,板片邊緣設有密封墊,通過螺栓將多塊板片壓緊形成流道。冷熱流體在相鄰板片的流道中逆向流動,波紋結構使流體產生強烈湍流,大幅提升傳熱效率。與殼管式相比,板式熱交換器傳熱系數高 3-5 倍,占地面積只為前者的 1/3-1/5,且易于拆卸清洗,適合處理含少量雜質的流體。理邦工業針對不同介質特性,選用 304、316L 等不銹鋼材質,搭配食品級密封墊片,確保在醫藥、飲品等行業的安全應用。熱交換器在集中供暖系統中,將高溫熱源熱量傳遞給循環水。

翅片管式熱交換器通過擴展傳熱面積明顯提升換熱效率,廣泛應用于空氣冷卻或加熱場景。其結構是在基管表面加裝金屬翅片,翅片形式包括平直翅片、波紋翅片、鋸齒翅片等,通過增加空氣側的傳熱面積,彌補空氣與金屬間較低的傳熱系數。在制冷系統中,翅片管式蒸發器通過空氣流過翅片表面,實現制冷劑蒸發吸熱;在鍋爐空預器中,則利用煙氣熱量加熱空氣,提高燃燒效率。理邦工業采用高精度翅片成型技術,確保翅片與基管緊密結合,減少接觸熱阻,同時優化翅片間距,平衡傳熱效率與流動阻力。夾套式熱交換器通過加熱或冷卻夾套,控制容器內物料溫度。FTS-14-20-C熱交換器原理

熱交換器定期清理積垢,恢復傳熱效率,降低運行成本。DS-6300-2熱交換器廠家

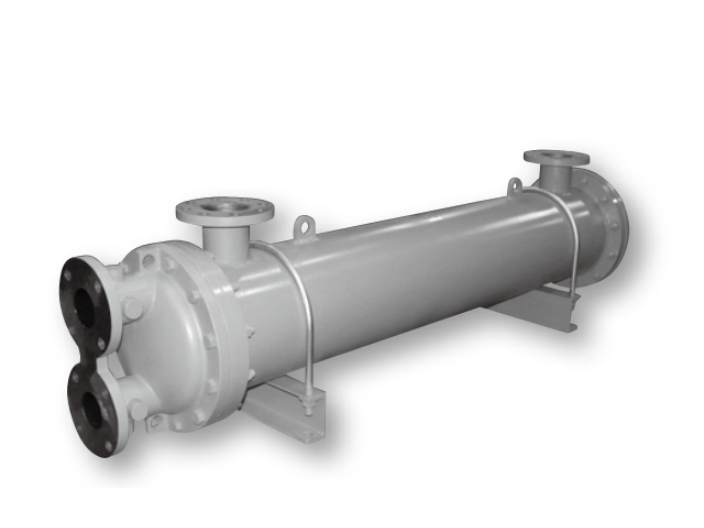

熱交換器作為實現冷熱流體熱量傳遞的關鍵設備,在工業生產與日常生活中扮演著不可或缺的角色。其重點原理是通過固體間壁或直接接觸,使熱量從高溫流體傳遞到低溫流體,從而滿足加熱、冷卻、冷凝、蒸發等工藝需求。早在 19 世紀工業時期,熱交換器便隨著蒸汽機的發展應運而生,初用于蒸汽冷凝和給水預熱。經過百年演變,現代熱交換器已形成多品種、高性能的產品體系,在電力、化工、冶金、制冷、航空航天等領域廣泛應用。理邦工業(中山)有限公司深耕熱交換技術,憑借精密的制造工藝和創新設計,為各行業提供高效節能的熱交換解決方案,推動工業生產的綠色升級。DS-6300-2熱交換器廠家

- 進口P-STU-28 2025-12-09

- P-BCV-08 2025-12-08

- 進口UH-06-WH過濾器廠家 2025-12-08

- G-FCDB-256A-C熱交換器 2025-12-08

- W-FTSB-41-25-W熱交換器廠 2025-12-08

- FMCW-200-807-121A熱交換器多少錢 2025-12-08

- DS-470-114A熱交換器有限公司 2025-12-08

- TF-670-1熱交換器生產廠家 2025-12-08

- DF-4160-1油冷卻器選型 2025-12-08

- DSM-116-2熱交換器原理 2025-12-08

- 上海金屬切削機床制造市場 2025-12-09

- 湖南本地工業物聯網解決方案 2025-12-09

- 世界壓裂支撐劑回轉窯 2025-12-09

- 河南地上式隔油隔渣池聯系方式 2025-12-09

- 湖北捷億工業遙控器廠家 2025-12-09

- 全新四邊封包裝機定制價格 2025-12-09

- 48伏房車空調生產廠家 2025-12-09

- 附近哪里有噸桶自動清洗設備操作 2025-12-09

- 常州無線讀碼器軟件 2025-12-09

- 四川人工智能系統集成服務銷售公司 2025-12-09