G-TS-534-F-1熱交換器品牌

微型熱交換器流道尺寸 50-500μm,采用微機電系統(MEMS)技術制造,包括光刻、蝕刻、擴散焊接等工藝。其關鍵挑戰在于:微小流道易堵塞(需過濾精度≤20μm 的預處理)、制造精度要求高(尺寸公差 ±5μm)、密封難度大(需承受 1-5MPa 壓力)。在電子冷卻領域,微型通道換熱器可將 CPU 溫度控制在 85℃以下,熱流密度達 100W/cm2,體積只為傳統散熱器的 1/5。某實驗室采用 3D 打印技術制造的微型換熱器,流道復雜度提升 30%,制造成本降低 25%。套管式熱交換器內外管間環形通道,實現穩定熱量交換。G-TS-534-F-1熱交換器品牌

熱交換器的選型需綜合考慮工藝參數、介質特性、運行條件等多方面因素。首先需明確換熱功率、流體進出口溫度、流量等基本參數,計算所需傳熱面積;其次分析介質的腐蝕性、粘性、含固量等特性,選擇合適的結構形式和材料;還要考慮安裝空間、維護便利性、能耗成本等因素。理邦工業擁有專業的選型技術團隊,通過熱力計算和工況模擬,為客戶推薦比較好的熱交換器型號,確保設備性能與實際需求完美匹配。模塊化熱交換器憑借靈活組合的優勢,在中小規模換熱場景中得到廣泛應用。模塊化設計將多個小型換熱單元組合成整體,可根據換熱需求靈活增減單元數量,實現容量的靈活擴展。與傳統大型熱交換器相比,模塊化設備安裝便捷,可現場組裝,維護時只需更換單個模塊,降低停機損失。在區域供熱、工業余熱回收等領域,模塊化熱交換器可快速響應負荷變化,提高系統的調節性能。理邦工業的模塊化熱交換器采用標準化單元設計,互換性強,為客戶提供高效靈活的換熱解決方案。 DS-580-104A熱交換器有限公司微通道熱交換器體積小、重量輕,適用于便攜式電子設備散熱。

節能是熱交換器技術發展的關鍵趨勢,主要通過提升傳熱效率、回收余熱、優化運行控制實現。技術創新包括:高效傳熱元件(如螺旋槽管、橫紋管,可提升傳熱系數 30%-50%);強化傳熱結構(如微通道熱交換器,流道尺寸 50-500μm,比表面積達 1000-5000m2/m3,適用于電子冷卻);余熱回收系統(如低溫余熱發電用 ORC 換熱器,利用 80-200℃余熱產生電能);智能控制(通過 PLC 結合溫度、流量傳感器,動態調節流體流量,匹配熱負荷變化,降低泵耗)。此外,采用新型材料(如石墨烯涂層,提升導熱性)、優化流場設計(CFD 仿真減少流動阻力)也是重要節能手段。

熱交換器的數值模擬與優化設計:計算流體力學(CFD)是熱交換器優化的重要工具,通過模擬流場、溫度場分布,可識別流動死區、局部高溫等問題。在殼管式換熱器模擬中,采用 RNG k-ε 模型計算湍流,可精確預測折流板附近的渦流強度;板式換熱器模擬需考慮波紋結構對邊界層的破壞效應。某企業通過 CFD 優化管殼式換熱器折流板角度,使殼程傳熱系數提升 18%,同時壓降降低 12%,縮短了研發周期 60%。。。。。。。。。。。。。。。。。。。。。板式熱交換器通過橡膠墊片密封,確保介質互不滲漏。

相變儲能熱交換器通過相變材料(PCM)的潛熱實現能量緩沖,解決熱負荷波動與能源供應不匹配的問題。其關鍵設計在于 PCM 與傳熱流體的能量匹配:需根據熱源溫度選擇相變點匹配的 PCM(如石蠟基 PCM 適用于 50-80℃,鹽類水合物適用于 80-150℃),并通過焓變計算確定 PCM 填充量(公式:Q= m×ΔH,ΔH 為相變潛熱,通常 150-300kJ/kg)。在太陽能光熱系統中,采用翅片管 - PCM 復合結構的換熱器,可將能量存儲密度提升至 800kJ/m3 以上,當光照強度波動 ±30% 時,仍能穩定輸出熱媒溫度(偏差≤5℃)。此外,通過梯級布置不同相變點的 PCM,可實現寬溫域的連續儲能,目前在建筑供暖領域的節能率已達 25%-35%。熱交換器采用新型保溫材料,減少熱量散失,提高能源利用率。G-TS-650-L-3熱交換器生產廠家

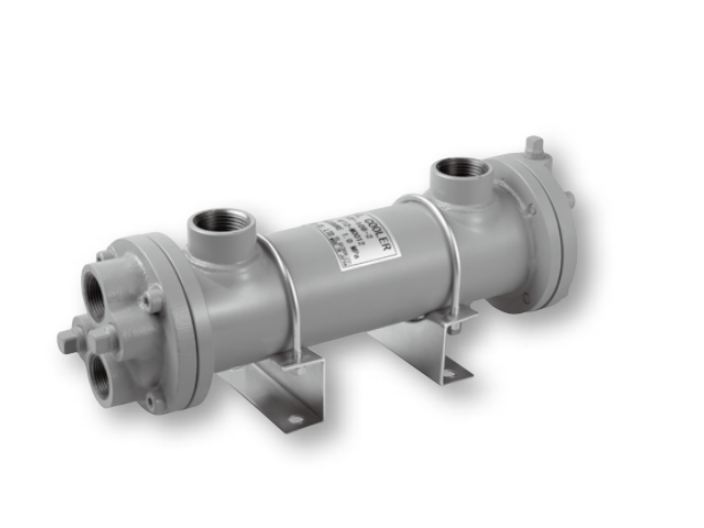

浮動頭式熱交換器可自由伸縮,消除熱膨脹產生的應力。G-TS-534-F-1熱交換器品牌

電力行業中,熱交換器是能量轉換的關鍵設備,從火力發電到新能源發電均有廣泛應用。在火電廠,鍋爐省煤器利用煙氣余熱預熱給水,空氣預熱器加熱燃燒用空氣,兩者可降低鍋爐排煙溫度,提升熱效率 5%-8%;凝汽器則將汽輪機排出的低壓蒸汽冷凝為水,維持真空環境,保證汽輪機效率。在核電站,蒸汽發生器(屬殼管式熱交換器)通過核反應堆產生的熱量加熱給水,產生的蒸汽驅動汽輪機發電,其安全性要求極高,需采用雙層殼體、抗震結構設計。在光伏光熱發電中,熔鹽換熱器將熔鹽儲存的太陽能傳遞給給水,產生蒸汽發電,需耐受 300-500℃的高溫。G-TS-534-F-1熱交換器品牌

- DSM-240-F-1熱交換器替換 2025-12-09

- 進口P-STU-28 2025-12-09

- P-BCV-08 2025-12-08

- 進口UH-06-WH過濾器廠家 2025-12-08

- G-FCDB-256A-C熱交換器 2025-12-08

- W-FTSB-41-25-W熱交換器廠 2025-12-08

- FMCW-200-807-121A熱交換器多少錢 2025-12-08

- DS-470-114A熱交換器有限公司 2025-12-08

- TF-670-1熱交換器生產廠家 2025-12-08

- DF-4160-1油冷卻器選型 2025-12-08

- 南京國產燃料電池車用儲氫模擬設備推薦廠家 2025-12-09

- 云南氣動隔膜泵推薦廠家 2025-12-09

- 北京硅膠密封板框過濾器生產廠家 2025-12-09

- 安徽鋼絲網批發廠家 2025-12-09

- 上海金屬切削機床制造市場 2025-12-09

- 湖南本地工業物聯網解決方案 2025-12-09

- 麗水實驗室家具設備 2025-12-09

- 海洋試壓泵廠家 2025-12-09

- 紹興螺旋風管量尺定制 2025-12-09

- 世界壓裂支撐劑回轉窯 2025-12-09