自動化異音異響檢測系統

懸掛下擺臂異響檢測需分步驟排查。車輛在顛簸路面行駛時,若 “咯吱” 聲隨路面粗糙度增加而加劇,需用舉升機升起車輛,用撬棍撬動下擺臂與車架連接點,感受是否有間隙。拆卸下擺臂后,檢查膠套是否有裂紋或老化,用硬度計測量膠套硬度, Shore A 硬度低于 60 即為失效。同時測量下擺臂球頭間隙,用百分表抵住球頭銷,左右晃動的間隙應小于 0.3mm,超差需更換球頭總成。安裝新件時需使用**工具壓裝膠套,避免敲擊導致膠套損壞,緊固螺栓需按順序分三次擰緊至規定扭矩(45-50N?m)。電驅電機鎖止執行器的異響檢測需解決結構緊湊難題,將微型無線振動傳感器,嵌入執行器殼體縫隙。自動化異音異響檢測系統

發動機氣門異響檢測需結合工況與專業工具協同操作。首先啟動發動機至怠速狀態,用機械聽診器依次貼附缸蓋兩側氣門室罩位置,若捕捉到 “嗒嗒” 聲,緩慢提高轉速至 2000 轉 / 分鐘,觀察聲音是否隨轉速升高變密集。同時使用紅外測溫儀監測氣門挺柱區域溫度,若某一缸對應位置溫度異常偏高,可初步判斷為該缸氣門間隙過大。進一步檢測需拆解氣門室罩,用塞尺測量氣門間隙值,對比原廠標準數據(通常進氣門 0.2-0.25mm,排氣門 0.25-0.3mm),超出范圍則需調整挺柱或更換氣門組件。整個過程需避免在發動機高溫狀態下操作,防止部件變形影響檢測精度。自動化異音異響檢測系統汽車零部件異響檢測在空調壓縮機生產中采用 “冷熱沖擊 + 聲學采集” 組合方案,能高低壓切換異響。

發動機艙的異響檢測需要專業工具與經驗判斷相結合。技術人員會使用機械聽診器,將探頭分別接觸發動機缸體、氣門室蓋、發電機等部位,在怠速狀態下,若聽診器傳來持續的 “嗡嗡” 高頻聲,可能是發電機軸承磨損;若出現 “噠噠” 的規律性敲擊聲,且隨轉速升高而加快,則可能是氣門間隙過大或液壓挺柱失效。對于正時系統,會在發動機加速過程中***皮帶的工作狀態,“吱吱” 的尖叫聲通常是皮帶打滑,而 “嘩啦” 聲可能是正時鏈條松動。此外,還會檢查冷卻系統,當水溫升高后,若水泵部位出現 “咕嚕” 聲,需警惕葉輪磨損或軸承損壞。這些細微聲音的分辨,既需要工具輔助放大信號,也依賴工程師對不同部件聲學特性的深刻理解。

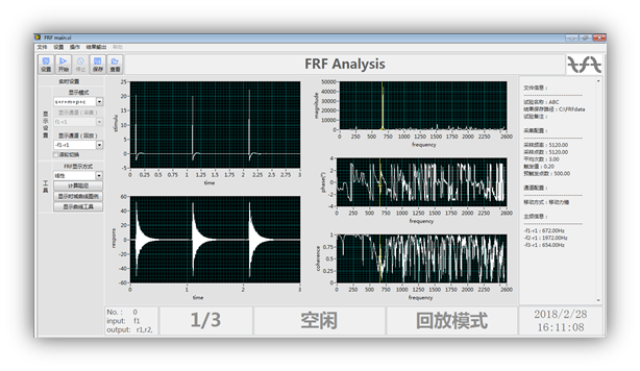

內飾件的異響檢測需兼顧靜態與動態場景下的表現。在車輛靜止時,技術人員會用手輕推中控臺兩側,觀察是否與車身框架產生摩擦,按壓空調控制面板的各個按鈕,感受按鍵行程是否順暢,有無卡滯異響。當車輛行駛在顛簸路面時,會重點關注儀表臺與前擋風玻璃的貼合處,若出現 “滋滋” 的摩擦聲,可能是密封膠條老化或卡扣松動;**扶手箱在急加速、急減速時,若發出 “咯噔” 聲,往往是內部阻尼器失效。車頂內飾的檢測也不容忽視,通過按壓天窗遮陽簾的不同位置,判斷卷軸機構是否卡頓,晃動車內后視鏡,檢查底座與前擋風玻璃的固定情況。這些內飾件雖不影響車輛性能,但異響會直接降低駕乘舒適度,因此檢測標準同樣嚴苛。執行器的汽車執行器異響檢測發現,正時鏈條伸長會導致特定頻率的振動噪聲,可通過時頻域分析定位。

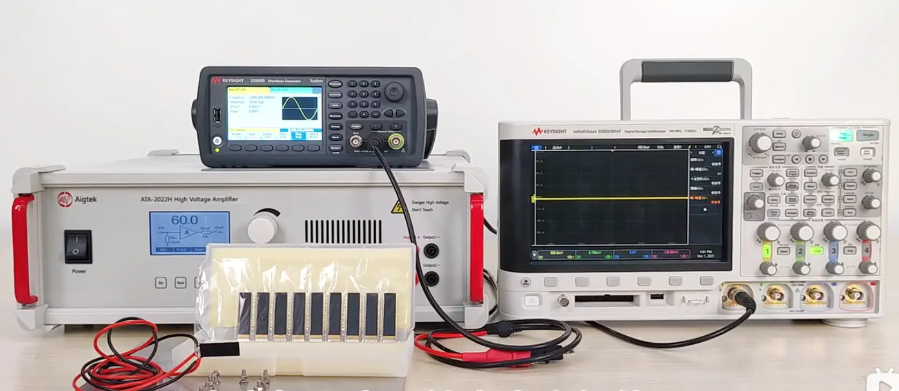

溫度因素對異響檢測的影響不可忽視,尤其針對塑料和橡膠部件。在低溫環境(-10℃至 0℃)下,技術人員會進行冷啟動測試,此時塑料件因脆性增加,車門密封條與門框的摩擦可能產生 “吱吱” 聲,儀表臺表面的 PVC 材質也可能因收縮與內部骨架產生擠壓噪音。當車輛行駛至發動機水溫正常(80-90℃)后,會再次檢測,此時橡膠襯套受熱膨脹,若懸掛系統之前的異響消失,說明是低溫導致的材料硬度過高;若出現新的異響,可能是排氣管隔熱罩因熱脹與車身接觸。對于新能源汽車,還會測試電池包在充放電過程中的溫度變化,***電池殼體與固定支架之間是否因熱變形產生異響,確保不同溫度條件下的聲學穩定性。空載與負載狀態下的異響對比檢測,能有效判斷是否因負載過大導致轉子與定子摩擦產生異常噪音。內蒙古天窗電機異響檢測系統

商用車后橋減速器的汽車零部件異響檢測需覆蓋空載、滿載兩種工況,通過階次跟蹤技術區分齒。自動化異音異響檢測系統

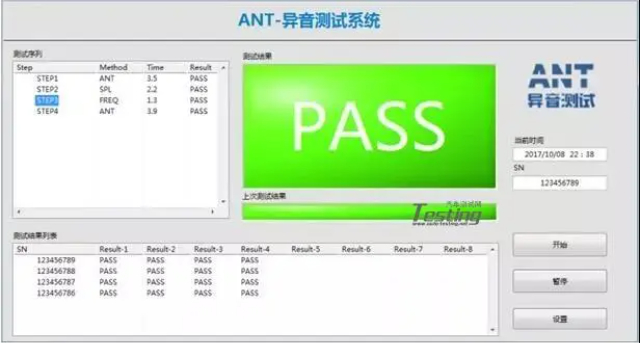

農機設備的下線異響檢測注重適應野外工況。拖拉機、收割機下線后,檢測系統模擬田間作業負載,采集發動機、變速箱、懸掛系統的聲音。它能識別變速箱齒輪嚙合不良的異響、懸掛裝置松動的異響,這些問題若未檢出,可能在田間作業時引發嚴重故障。該檢測讓農機在出廠前就排除隱患,保障農忙時的可靠運行。智能門鎖生產線的下線異響檢測關注使用體驗。門鎖下線后,系統會模擬用戶開鎖、關鎖動作,采集電機轉動、鎖舌伸縮的聲音。通過比對標準聲紋,判斷電機是否卡頓、鎖體是否裝配到位。若出現異響,說明可能存在使用卡頓或壽命隱患,系統會標記并提示調整,確保用戶使用時的順暢與安靜。自動化異音異響檢測系統

- 廣東船舶AI振動噪聲診斷技術 2025-12-24

- 山東變速箱NVH測試與分析 2025-12-24

- 四川空調風機異音異響檢測系統用途 2025-12-24

- 湖南汽車NVH測試與分析解決方案 2025-12-24

- 北京新能源汽車故障檢測儀定制 2025-12-24

- 云南工業電機設備NVH分析與測試 2025-12-24

- 河南數據驅動異音異響檢測系統多少錢 2025-12-24

- 山東軌道交通AI振動噪聲故障診斷用途 2025-12-24

- 四川座椅電機異音異響檢測系統怎么選 2025-12-24

- 河南車橋故障檢測儀適用場景 2025-12-24

- 寧波常見電纜附件推薦廠家 2025-12-24

- 揚州臥龍ATBEC風機電話 2025-12-24

- 海南多芯屏蔽電子線加工廠 2025-12-24

- 東洋技研TOYOGIKEN/KB40N-4F4F-LA1-9.1MB 2025-12-24

- 江陰市商用電瓶車充電樁價格 2025-12-24

- 揚州品牌數控螺桿磨床修復 2025-12-24

- 上海品牌路燈集中管理器廠家供應 2025-12-24

- 大連除濕機陶瓷發熱體出廠價 2025-12-24

- 普陀區如何PLC控制器檢測 2025-12-24

- 陜西電力傳輸絕緣線的型號 2025-12-24