異響檢測公司

內飾件的異響檢測需兼顧靜態與動態場景下的表現。在車輛靜止時,技術人員會用手輕推中控臺兩側,觀察是否與車身框架產生摩擦,按壓空調控制面板的各個按鈕,感受按鍵行程是否順暢,有無卡滯異響。當車輛行駛在顛簸路面時,會重點關注儀表臺與前擋風玻璃的貼合處,若出現 “滋滋” 的摩擦聲,可能是密封膠條老化或卡扣松動;**扶手箱在急加速、急減速時,若發出 “咯噔” 聲,往往是內部阻尼器失效。車頂內飾的檢測也不容忽視,通過按壓天窗遮陽簾的不同位置,判斷卷軸機構是否卡頓,晃動車內后視鏡,檢查底座與前擋風玻璃的固定情況。這些內飾件雖不影響車輛性能,但異響會直接降低駕乘舒適度,因此檢測標準同樣嚴苛。在轉向執行器異響檢測中可直觀定位齒條與齒輪嚙合處的異響源,對 8-15kHz 高頻異響的定位誤差控制在 4cm 內。異響檢測公司

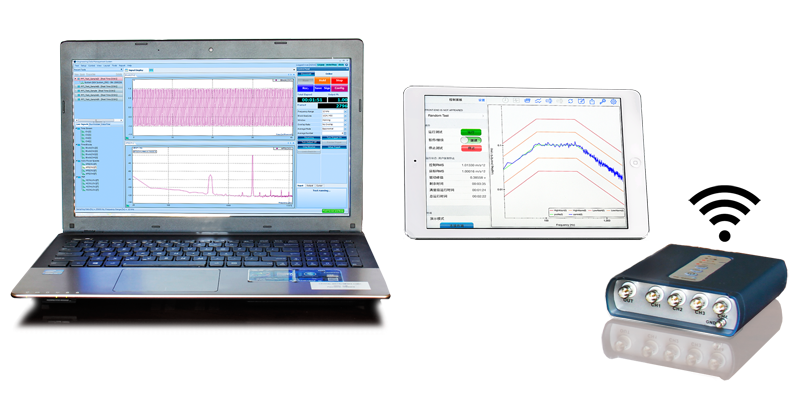

正時鏈條異響檢測需結合動態監測與靜態檢查。發動機急加速時,用聽診器在缸體前端*** “嘩啦啦” 聲,同時用示波器采集凸輪軸位置傳感器信號,正常信號應為均勻脈沖,異常時會出現信號缺失或延遲。隨后拆卸正時蓋,檢查鏈條張緊器狀態,按壓張緊器推桿,正常應能保持 30 秒以上不回縮,否則為張緊力不足。用鏈條張力計測量鏈條松緊度,標準下垂量應在 5-8mm,超過 10mm 需更換鏈條。同時檢查鏈輪齒面磨損,若出現齒頂變尖或不均勻磨損,需同步更換鏈輪。檢測后需按原廠標記對正正時位置,避免配氣相位錯誤。上海動力設備異響檢測供應商基于無線傳感網絡的汽車零部件異響檢測系統,可實時監測商用車傳動軸十字軸的異響發展趨勢。

對于發動機艙內的零部件異響,檢測過程需結合發動機工況變化展開。冷啟動時若出現 “噠噠” 聲,可能是氣門挺柱與凸輪軸的間隙過大;怠速時的 “嗡嗡” 聲則可能與發電機軸承磨損相關。檢測人員會用聽診器緊貼缸體、水泵、張緊輪等關鍵部件,同時觀察發動機轉速與異響頻率的關聯,以此縮小故障排查范圍。汽車電子零部件的異響檢測更依賴動態測試。例如車載中控屏在觸摸操作時若發出 “滋滋” 的電流異響,或是電動尾門在升降過程中電機發出卡頓聲,都需要通過模擬用戶日常使用場景來復現。檢測設備會記錄異響發生時的電流、電壓變化,結合零部件運行參數,判斷是電路接觸不良還是電機齒輪嚙合異常。

檢測環境的影響與控制:檢測環境對下線異響檢測結果影響***。環境噪聲是首要干擾因素,例如在機場附近的工廠進行產品下線檢測,飛機起降的巨大噪聲會嚴重掩蓋產品的異響信號,導致檢測誤差。溫度和濕度也不容忽視,在高溫環境下,一些材料可能發生熱膨脹,改變部件間的配合間隙,從而產生額外的聲音,干擾對真實異響的判斷;高濕度環境可能使電氣部件受潮,影響其運行狀態產生異常聲音。為保證檢測準確性,需嚴格控制檢測環境。可將檢測區域設置在隔音良好的房間內,安裝吸音材料降低環境噪聲;通過空調系統精確控制溫度和濕度,使其保持在產品設計的標準環境參數范圍內。異響檢測常用設備包括高靈敏度麥克風、聲級計及振動傳感器,可同步記錄聲音信號與對應部位的振動數據。

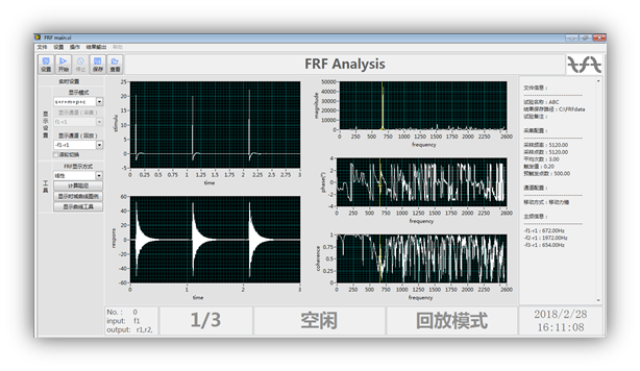

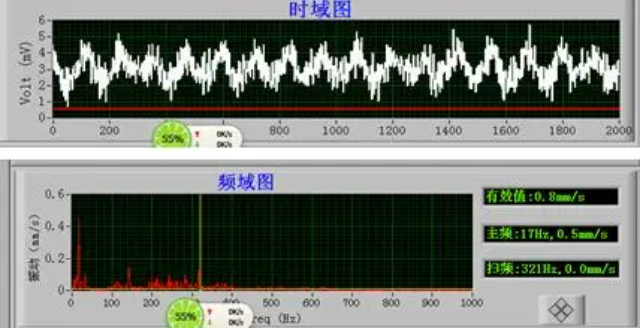

溫度因素對異響檢測的影響不可忽視,尤其針對塑料和橡膠部件。在低溫環境(-10℃至 0℃)下,技術人員會進行冷啟動測試,此時塑料件因脆性增加,車門密封條與門框的摩擦可能產生 “吱吱” 聲,儀表臺表面的 PVC 材質也可能因收縮與內部骨架產生擠壓噪音。當車輛行駛至發動機水溫正常(80-90℃)后,會再次檢測,此時橡膠襯套受熱膨脹,若懸掛系統之前的異響消失,說明是低溫導致的材料硬度過高;若出現新的異響,可能是排氣管隔熱罩因熱脹與車身接觸。對于新能源汽車,還會測試電池包在充放電過程中的溫度變化,***電池殼體與固定支架之間是否因熱變形產生異響,確保不同溫度條件下的聲學穩定性。基于振動與聲學信號的汽車執行器異響檢測系統,能通過頻譜分析識別齒輪磨損的特征頻率,提供定量依據。異響檢測公司

新能源汽車異響檢測中,可識別減速器齒輪異常嚙合產生的特征頻率,將早期故障檢出率提升至 98% 以上。異響檢測公司

變速箱換擋異響檢測需搭建工況模擬環境。將車輛架起并連接 OBD 診斷儀,在 P/R/N/D 各擋位切換時,記錄換擋瞬間的油壓曲線與異響發生時間點。若 “咔咔” 聲伴隨油壓波動超過 ±0.5bar,且換擋延遲超過 0.8 秒,需重點檢查同步器。此時可拆解變速箱側蓋,觀察同步環錐面磨損情況,若出現明顯劃痕或臺階狀磨損,即為故障點。對于液壓閥體卡滯導致的異響,需進行閥體清洗并測量滑閥移動阻力,正常應在 5-8N 范圍內,阻力過大需更換閥體。檢測時需注意保持變速箱油液溫度在 40-50℃,避免低溫狀態下誤判。異響檢測公司

- 廣東船舶AI振動噪聲診斷技術 2025-12-24

- 山東變速箱NVH測試與分析 2025-12-24

- 湖南汽車NVH測試與分析解決方案 2025-12-24

- 山東軌道交通AI振動噪聲故障診斷用途 2025-12-24

- 四川座椅電機異音異響檢測系統怎么選 2025-12-24

- 河南車橋故障檢測儀適用場景 2025-12-24

- 泵體AI振動噪聲故障診斷一站式服務 2025-12-24

- 浙江電驅動NVH分析與測試設備 2025-12-24

- 福建AI振動噪聲故障診斷設備 2025-12-23

- 四川執行器異音異響檢測系統設備 2025-12-23

- 東洋技研TOYOGIKEN/KB40N-4F4F-LA1-9.1MB 2025-12-24

- 揚州品牌數控螺桿磨床修復 2025-12-24

- 上海品牌路燈集中管理器廠家供應 2025-12-24

- 大連除濕機陶瓷發熱體出廠價 2025-12-24

- 陜西電力傳輸絕緣線的型號 2025-12-24

- 浦東新區優勢車用LED廠家供應 2025-12-24

- 天津采用氬弧焊工藝變壓器貨源充足 2025-12-24

- 遼寧PXI總線32通道輸出高精度熱電偶模擬卡廠家 2025-12-24

- 山西高科技電腦回收顧燕 2025-12-24

- 廣東后備式UPS電源廠家 2025-12-24