汽車異響檢測系統

溫度因素對異響檢測的影響不可忽視,尤其針對塑料和橡膠部件。在低溫環境(-10℃至 0℃)下,技術人員會進行冷啟動測試,此時塑料件因脆性增加,車門密封條與門框的摩擦可能產生 “吱吱” 聲,儀表臺表面的 PVC 材質也可能因收縮與內部骨架產生擠壓噪音。當車輛行駛至發動機水溫正常(80-90℃)后,會再次檢測,此時橡膠襯套受熱膨脹,若懸掛系統之前的異響消失,說明是低溫導致的材料硬度過高;若出現新的異響,可能是排氣管隔熱罩因熱脹與車身接觸。對于新能源汽車,還會測試電池包在充放電過程中的溫度變化,***電池殼體與固定支架之間是否因熱變形產生異響,確保不同溫度條件下的聲學穩定性。異步電機轉子斷條時,異響常伴隨轉速波動,需結合堵轉試驗或轉子阻抗測試綜合判斷。汽車異響檢測系統

懸掛系統作為連接車身與車輪的重要部件,其 NVH 性能對車輛行駛舒適性和操控穩定性起著關鍵作用。懸掛系統中的彈簧、減震器、下擺臂等部件出現問題時,車輛在通過顛簸路面或減速帶時會產生 “砰砰”“咔咔” 等異響。例如,減震器漏油會導致阻尼力下降,無法有效抑制彈簧的振動,使車輛行駛時產生明顯的上下跳動和噪聲;懸掛部件的橡膠襯套老化、磨損,會增大部件之間的間隙,引發振動與異響。在 NVH 檢測過程中,可利用懸掛系統振動測試設備,對懸掛系統進行振動模態分析,確定其固有頻率和振動模態,評估懸掛系統的動態性能。通過道路模擬試驗,在不同路況下采集懸掛系統的振動數據,結合主觀乘坐舒適性評價,優化懸掛系統的設計參數,如調整彈簧剛度、減震器阻尼特性等,提升懸掛系統的 NVH 性能 。上海定制異響檢測臺結合 IoT 技術的汽車執行器異響檢測可實時上傳振動數據至云端,實現對商用車制動執行器的遠程故障預警。

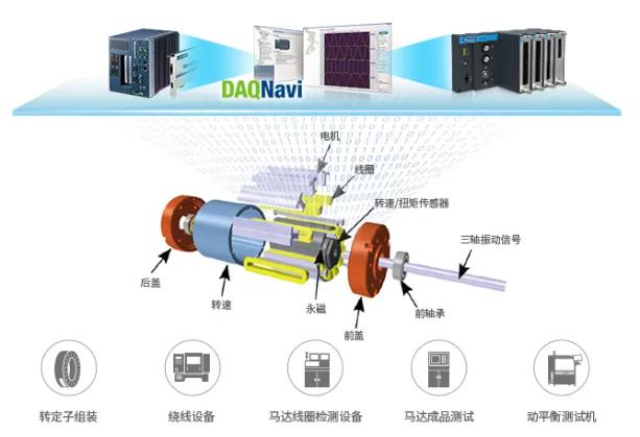

新能源汽車的電機及電控系統異響檢測有其特殊性。電機運轉時的 “高頻嘯叫” 可能與定子繞組的電磁振動相關,而電控系統的繼電器吸合異響則可能暗示接觸不良。檢測過程中,會通過頻譜分析儀分離電機噪音與異響頻率,對比電機轉速、電流等參數的變化規律,判斷是機械部件磨損還是電子元件故障。汽車零部件異響的耐久性檢測需要通過長期路試完成。部分零部件的異響并非在出廠時立即顯現,而是在經歷一定里程的行駛后才出現,比如輪胎花紋磨損不均導致的 “偏磨異響”、安全帶卷收器彈簧疲勞產生的 “卡頓聲” 等。檢測團隊會定期記錄車輛行駛中的異響變化,結合零部件的損耗程度,分析異響與使用壽命的關聯,為零部件的耐用性優化提供依據。

不同行業下線異響檢測的差異:不同行業的產品下線異響檢測存在***差異。在航空航天領域,飛機發動機的下線異響檢測要求極高的精度和可靠性,因為發動機故障可能導致嚴重的飛行事故。檢測時不僅要監測常規的聲學和振動信號,還需運用先進的無損檢測技術,如超聲檢測、紅外熱成像檢測等,檢測發動機內部部件的微小缺陷,確保發動機在極端工況下也能安全運行。而在家具制造行業,家具下線異響檢測主要關注家具的組裝是否牢固,如柜門開關時是否有卡頓、異響,桌椅在受力時是否晃動并產生異常聲音。檢測方法相對簡單,主要依靠人工直觀檢查和簡單的操作測試,這是由不同行業產品的功能、結構復雜性以及使用環境的差異所決定的。汽車零部件異響檢測捕捉到線束插頭氧化導致的間歇性接觸異響,為電路可靠性改進提供依據。

車身結構的完整性與 NVH 性能密切相關,車身異響往往是車身結構問題的外在表現。當車身剛度不足、焊點松動、密封膠條老化或內飾部件裝配不當,車輛在行駛過程中因振動和變形會引發車身部件之間的摩擦、碰撞,產生 “吱吱”“嘎吱” 等異響。在 NVH 檢測時,可采用車身模態分析技術,通過對車身施加激勵,測量車身各部位的振動響應,獲取車身的固有頻率和振動模態,評估車身結構的動態特性。利用聲學相機對車身進行噪聲源定位,直觀顯示車身異響的位置。同時,檢查車身密封膠條的密封性,確保車身的隔音性能。針對車身異響問題,可通過加強車身結構、優化焊點布局、更換密封膠條和改進內飾裝配工藝等措施,提升車身的 NVH 性能 。電驅電機鎖止執行器的異響檢測需解決結構緊湊難題,將微型無線振動傳感器,嵌入執行器殼體縫隙。汽車異響檢測系統

在轉向執行器異響檢測中可直觀定位齒條與齒輪嚙合處的異響源,對 8-15kHz 高頻異響的定位誤差控制在 4cm 內。汽車異響檢測系統

下線異響檢測的重要性:在產品生產流程中,下線異響檢測處于關鍵地位。以汽車制造為例,車輛下線前精細檢測異響極為必要。汽車內部構造復雜,眾多部件協同運作,一旦某個部件出現問題產生異響,不僅會影響駕乘體驗,更可能是嚴重故障的前期表現。如發動機連桿軸承磨損產生的異響,若未在出廠前檢測出,車輛行駛時可能導致發動機損壞,危及行車安全。通過嚴謹的下線異響檢測,可提前發現潛在問題,大幅提升產品質量,降低售后維修成本,增強品牌在市場中的信譽度。汽車異響檢測系統

- 山東變速箱NVH測試與分析 2025-12-24

- 湖南汽車NVH測試與分析解決方案 2025-12-24

- 四川座椅電機異音異響檢測系統怎么選 2025-12-24

- 河南車橋故障檢測儀適用場景 2025-12-24

- 泵體AI振動噪聲故障診斷一站式服務 2025-12-24

- 福建AI振動噪聲故障診斷設備 2025-12-23

- 四川執行器異音異響檢測系統設備 2025-12-23

- 浙江航空航天AI振動噪聲診斷解決方案 2025-12-23

- 湖北變速箱NVH測試與分析設備 2025-12-23

- 北京電驅動NVH測試與分析原理 2025-12-23

- 大連除濕機陶瓷發熱體出廠價 2025-12-24

- 陜西電力傳輸絕緣線的型號 2025-12-24

- 浦東新區優勢車用LED廠家供應 2025-12-24

- 天津采用氬弧焊工藝變壓器貨源充足 2025-12-24

- 遼寧PXI總線32通道輸出高精度熱電偶模擬卡廠家 2025-12-24

- 山西高科技電腦回收顧燕 2025-12-24

- 廣東后備式UPS電源廠家 2025-12-24

- 虹口區節能型高溫熱阱設備廠家 2025-12-24

- 寶山區質量PLC私人定做 2025-12-24

- 黃浦區發展宣傳海報設計結構 2025-12-24