鷹潭TA1鈦標準件源頭供貨商

2022年日本研發梯度功能鈦合金材料,實現構件不同部位性能調控。應用領域拓展:航空航天領域,3D打印鈦異形螺母用于航天器結構連接,重量減25%、壽命提30%;醫療領域,個性化鈦骨板根據患者CT數據打印,貼合度提升40%,術后恢復加速;模具領域,打印鈦標準件用于復雜模具型腔,生產效率翻倍。全球鈦標準件增材制造市場規模從2019年6億元增至2023年30億元,預計2030年破120億元。此階段增材制造推動鈦標準件從“標準化量產”向“個性化定制”升級,解決復雜工況需求,革新產業生產模式。氫能汽車用鈦螺母耐高壓氫脆,用于車載儲氫罐、輸氫管路固定。鷹潭TA1鈦標準件源頭供貨商

展望未來10-20年,鈦標準件產業將向智能化、化、功能化深度發展,新技術、新材料、新應用推動其成為制造材料。智能化生產成主流,工業4.0技術滲透,AI算法優化鍛造、熱處理參數,實時數據實現質量精細預測;數字孿生構建虛擬生產系統,模擬優化與故障診斷使效率提升55%、合格率達99.5%。化持續深化,超高純產品規模化低成本生產,滿足半導體、量子科技需求;極端工況用件突破,高溫件1000℃以上性能穩定,低溫件-269℃無脆斷,適配航空航天上饒TA2鈦標準件廠家海水淡化鈦螺釘耐氯離子腐蝕,用于反滲透膜、輸送管道固定。

近年來,增材制造(3D打印)與鈦標準件產業深度融合,推動生產與應用工藝性革新,開辟個性化、復雜化產品新場景,成為產業升級引擎。增材制造的個性化、近凈成型優勢與鈦的優異性能結合,解決傳統工藝復雜構件難制造、材料浪費問題。技術突破在打印工藝與材料:2019年德國開發鈦標準件定向能量沉積(DED)技術,高能束熔化鈦絲/粉直接制造復雜構件,材料利用率從30%升至90%;2021年美國實現熔融沉積成型(FDM)技術量產,小型精密件生產周期縮50%。材料研發突破,2020年中國開發增材制造TC4鈦粉,打印構件致密度99.8%,力學性能超鍛件

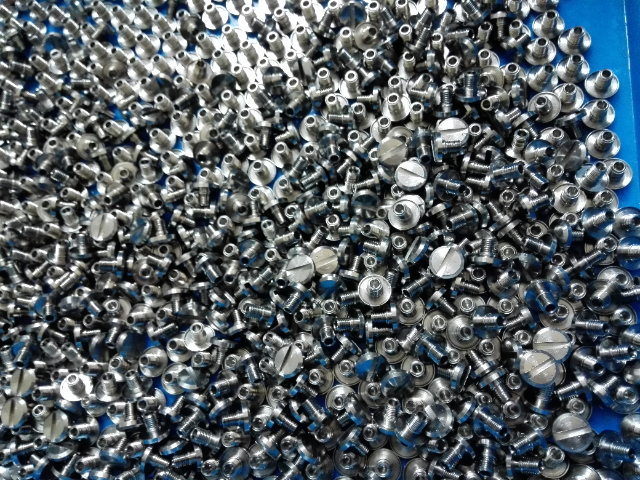

鈦標準件是指采用鈦及鈦合金材料,按照統一的技術標準生產的具有特定形狀、尺寸和性能的標準化機械構件,主要涵蓋螺栓、螺母、螺釘、鉚釘、墊圈、法蘭等品類,是工業體系中實現部件連接、固定與密封的關鍵基礎元件。與傳統金屬標準件相比,鈦標準件憑借鈦材料的獨特屬性,在輕量化、耐腐蝕性、高溫穩定性等方面展現出不可替代的優勢,成為制造領域的支撐部件。從工業應用邏輯來看,鈦標準件的價值在于“標準化適配”與“材料性能升級”的結合——標準化確保了不同廠家純鈦 Gr1 螺母塑性優異,耐蝕性突出,易安裝拆卸,適用于化工設備、醫療器械精密固定。

新增12個牌號、細化尺寸公差,引入在線檢測方法;針對新興領域制定GB/T XXXX-2024《氫能源用鈦螺栓》《半導體用超高純鈦標準件》等專項標準。標準體系全鏈條覆蓋,形成“原料(GB/T 2524)-加工(HB/T 3326)-成品(GB/T 20672)-檢測(GB/T 4698)”完整體系。國際協調加速,中、美、日、歐盟通過ISO/TC 132開展標準互認,減少貿易壁壘。標準完善使生產、檢驗、應用有章可循,推動產業從“規模擴張”向“質量提升”轉型,提升全球產業整體水平,保障產品通用性與可靠性。鈦標準件抗應力腐蝕開裂,氯離子環境下保持結構完整。鷹潭TA1鈦標準件源頭供貨商

鈦標準件耐縫隙腐蝕,優化結構避免介質滯留,適配苛刻工況長期使用。鷹潭TA1鈦標準件源頭供貨商

鈦標準件的性能優劣,根本上取決于其基材鈦及鈦合金的成分構成與微觀結構,不同牌號的鈦合金通過元素配比調控,賦予標準件差異化的力學性能、耐腐蝕性與工藝適應性,以適配多樣化的應用場景。工業純鈦是鈦標準件的基礎基材,根據純度分為TA1、TA2、TA3三個主要牌號,其中TA2因兼具良好的塑性、耐腐蝕性與成本優勢,成為化工、海洋工程等普通防腐場景的優先,其密度4.51g/cm3,約為鋼的57%,耐鹽酸、硫酸等非氧化性酸的性能遠超不銹鋼。鈦合金則通過添加鋁、釩、鉬、鋯等合金元素實現性能升級,其中TC4(Ti-6Al-4V)是應用的鈦合號,鋁元素提升強度與耐熱性,釩元素改善塑性與韌性,使TC4鈦標準件的抗拉強度達到895MPa以上,是純鈦的2倍以上鷹潭TA1鈦標準件源頭供貨商

寶雞中巖鈦業有限公司在同行業領域中,一直處在一個不斷銳意進取,不斷制造創新的市場高度,多年以來致力于發展富有創新價值理念的產品標準,在陜西省等地區的冶金礦產中始終保持良好的商業口碑,成績讓我們喜悅,但不會讓我們止步,殘酷的市場磨煉了我們堅強不屈的意志,和諧溫馨的工作環境,富有營養的公司土壤滋養著我們不斷開拓創新,勇于進取的無限潛力,寶雞中巖鈦業供應攜手大家一起走向共同輝煌的未來,回首過去,我們不會因為取得了一點點成績而沾沾自喜,相反的是面對競爭越來越激烈的市場氛圍,我們更要明確自己的不足,做好迎接新挑戰的準備,要不畏困難,激流勇進,以一個更嶄新的精神面貌迎接大家,共同走向輝煌回來!

- 延安TA1鈦板源頭供貨商 2025-12-13

- 青海TA11鈦法蘭多少錢一公斤 2025-12-13

- 固原鈦假肢連接件多少錢一公斤 2025-12-13

- 肇慶TC4鈦管的市場 2025-12-13

- 鷹潭TA1鈦管件多少錢 2025-12-13

- 平涼鈦牙餅廠家直銷 2025-12-13

- 咸陽TA9鈦靶塊多少錢 2025-12-13

- 寧夏鈦標準件廠家直銷 2025-12-12

- 溫州TC4鈦牙餅生產廠家 2025-12-12

- 清遠TC4鈦假肢連接件源頭供貨商 2025-12-12

- 梁溪區質量卷取機哪里買 2025-12-13

- 江蘇定制精拔鋼管現貨 2025-12-13

- 濱湖區實用精密鋼管銷售廠家 2025-12-13

- 中國臺灣氧化鋁陶瓷粉 2025-12-13

- 浙江骨架油封誠信合作 2025-12-13

- 南京哪里陶瓷價格 2025-12-13

- 浙江什么是不銹鋼拉絲板 2025-12-13

- 山東熱軋軋輥商家 2025-12-13

- 黃浦區智能不銹鋼制品銷售 2025-12-13

- 天津醫院醫療陶瓷廠家 2025-12-13