無錫技術等離子體碳基產品制備設備裝置

相比傳統碳基產品制備設備,等離子體制備設備具備三大中心優勢。一是低溫制備,避免高溫對基材的損傷,可在塑料、金屬、陶瓷等多種基材表面直接生長碳基薄膜,拓展了碳基材料的應用場景;二是綠色環保,反應過程中無有毒有害氣體排放,碳源利用率可達 85% 以上,減少原料浪費,且設備采用閉環冷卻系統,水資源循環利用率達 90%,符合綠色生產標準;三是智能化控制,設備配備 PLC 控制系統,可實時監測反應溫度、壓力、等離子體密度等關鍵參數,通過觸摸屏設定工藝參數后,系統自動完成進料、反應、出料全過程,減少人工干預,降低操作誤差,同時支持數據存儲與導出,方便生產工藝優化與質量追溯,助力企業實現規模化、標準化生產。設備操作界面友好,易于上手使用。無錫技術等離子體碳基產品制備設備裝置

等離子體技術是一種利用高能量狀態的氣體來進行物質加工的先進技術。等離子體是由離子、電子和中性粒子組成的電離氣體,具有良好的導電性和高溫特性。在碳基產品的制備中,等離子體技術能夠有效地改變材料的表面性質、結構和化學組成。通過調節等離子體的參數,如功率、氣體流量和壓力,可以實現對碳材料的精確控制。這種技術不僅提高了材料的性能,還能在納米尺度上進行加工,為新型碳基材料的開發提供了廣闊的空間。等離子體碳基產品在多個領域展現出廣泛的應用潛力。首先,在電子器件中,碳基材料如石墨烯和碳納米管因其優異的導電性和熱導性而備受青睞。其次,在能源領域,等離子體制備的碳材料可用于超級電容器和鋰離子電池的電極材料,明顯提升能量密度和充放電速率。此外,在環境治理方面,等離子體技術能夠將廢棄物轉化為高價值的碳基材料,實現資源的循環利用。隨著技術的不斷進步,等離子體碳基產品的應用范圍將進一步擴大,推動相關產業的發展。技術等離子體碳基產品制備設備工藝等離子體技術在碳基產品的制備中具有創新性。

此外,等離子體碳基產品制備設備還具備高度的自動化和智能化特性。現代設備通常配備先進的監測和控制系統,能夠實時監測反應過程中的溫度、壓力和氣體成分,并根據反饋自動調整操作參數。這種智能化的設計不僅提高了生產效率,還降低了操作風險。同時,設備的模塊化設計使得其在不同規模的生產中具有良好的適應性,能夠滿足從實驗室研究到大規模工業生產的多種需求。隨著對高性能碳基材料需求的不斷增加,等離子體碳基產品制備設備將在未來的材料科學研究和產業應用中發揮越來越重要的作用。

針對不同企業的生產規模與產品要求,該設備具備靈活的定制化能力。在設備規格上,可根據產能需求定制反應腔體積,從小型實驗室用(500mL)到大型工業化用(100L)不等,滿足研發與量產不同階段的需求;在功能配置上,若企業需制備多層結構碳基產品,可增加多通道碳源進料系統,實現不同碳源的分步導入;若需提升產物均勻性,可加裝旋轉基材架,使基材在反應過程中均勻接觸等離子體;在控制方式上,可根據企業自動化水平,選擇基礎 PLC 控制或升級為工業互聯網控制系統,實現設備與企業生產管理系統的互聯互通,遠程監控生產狀態。定制化服務還包括上門安裝調試、工藝參數優化指導,確保設備到場后能快速投入生產,降低企業試錯成本。該設備可實現連續生產,提升生產效率。

等離子體碳基產品制備設備通常由氣體輸送系統、等離子體發生器、反應腔體和冷卻系統等部分組成。氣體輸送系統負責將碳源氣體和惰性氣體(如氬氣)引入反應腔體。等離子體發生器通過高頻電源或直流電源將氣體電離,形成等離子體。反應腔體則是進行化學反應的主要場所,反應過程中,等離子體中的高能粒子與氣體分子碰撞,促進化學反應的進行,生成碳基材料。冷卻系統則用于控制反應腔體的溫度,確保設備的穩定運行。通過調節氣體流量、功率和反應時間等參數,可以實現對產品形貌和結構的精確調控。設備的設計理念注重用戶體驗與效率。無錫技術等離子體碳基產品制備設備裝置

等離子體碳基產品制備設備的技術壁壘較高。無錫技術等離子體碳基產品制備設備裝置

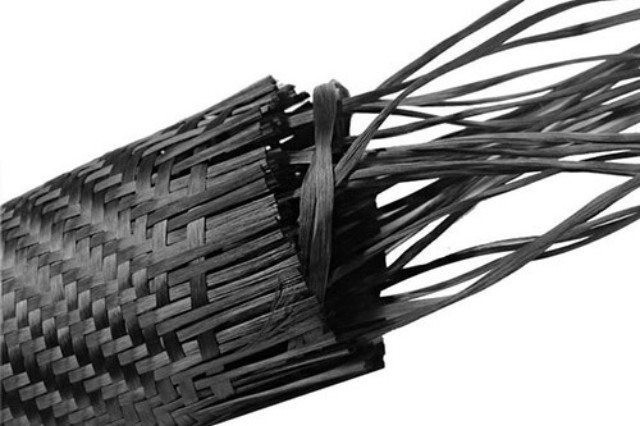

等離子體制備的碳基產品在多個領域展現出廣泛的應用潛力。首先,在電子器件領域,石墨烯和碳納米管因其優異的導電性和熱導性,被廣泛應用于柔性電子、傳感器和儲能設備中。其次,在材料科學中,等離子體制備的碳纖維因其輕質、強度高度的特性,成為航空航天和汽車工業中重要的結構材料。此外,等離子體技術還在環境保護方面發揮著重要作用,例如,通過等離子體催化技術,可以有效降解有機污染物,提升水處理和廢氣治理的效率。總之,等離子體碳基產品的多樣性和優越性能使其在現代科技中占據了重要地位。無錫技術等離子體碳基產品制備設備裝置

- 蘇州特殊性質等離子體粉末球化設備科技 2025-12-24

- 上海低功耗熱等離子體矩裝置 2025-12-24

- 九江高效碳納米管等離子體制備設備設備 2025-12-24

- 廣州可控碳納米管等離子體制備設備廠家 2025-12-24

- 江蘇相容等離子體粉末球化設備科技 2025-12-24

- 無錫選擇碳納米管等離子體制備設備工藝 2025-12-24

- 安全等離子體粉末球化設備系統 2025-12-23

- 廣州碳納米管等離子體制備設備技術 2025-12-23

- 廣東氣氛可調熱等離子體矩工程 2025-12-23

- 山東熱源替換熱等離子體矩技術 2025-12-23

- 寧波常見電纜附件推薦廠家 2025-12-24

- 揚州臥龍ATBEC風機電話 2025-12-24

- 東洋技研TOYOGIKEN/KB40N-4F4F-LA1-9.1MB 2025-12-24

- 江陰市商用電瓶車充電樁價格 2025-12-24

- 揚州品牌數控螺桿磨床修復 2025-12-24

- 上海品牌路燈集中管理器廠家供應 2025-12-24

- 大連除濕機陶瓷發熱體出廠價 2025-12-24

- 普陀區如何PLC控制器檢測 2025-12-24

- 陜西電力傳輸絕緣線的型號 2025-12-24

- 浦東新區優勢車用LED廠家供應 2025-12-24