常州噴涂焊接工藝

焊接工藝規程的定義與作用:定義:焊接工藝規程是指導焊接作業的技術性文件,詳細規定了焊接方法、工藝參數、操作流程、質量控制標準等,以確保焊接接頭的性能滿足設計要求。作用:標準化生產:統一工藝要求,避免因人為操作差異導致質量波動;質量追溯:作為焊接過程的記錄依據,便于后續質量檢測和問題溯源;合規性保障:滿足行業規范(如壓力容器、壓力管道等特種設備的強制性標準);效率提升:優化參數設置,減少試焊次數和材料浪費。焊接技術支持,助力企業優化焊接工藝。常州噴涂焊接工藝

焊接技術服務的優勢:定制化解決方案。江蘇全特技術服務有限公司的焊接技術服務強調定制化,致力于為每一位客戶提供量身定制的解決方案。我們深知不同行業的客戶需求存在差異,因此在服務過程中,我們會根據客戶的行業特點、產品特性以及生產流程,設計專屬的焊接工藝和設備配置方案。這種定制化服務能夠確保焊接體系與客戶的生產流程無縫對接,很大限度地提升生產效率和產品質量。江蘇全特技術服務有限公司將為客戶提供高效、可靠的焊接技術服務,助力各行業的高質量發展。鎮江電器焊接設備著力強化焊接工藝評定,憑借豐富資源提供有力焊接技術支持,搭建穩固焊接體系。

超聲波檢測具有快速、高效的特點,能夠大面積掃描焊縫,顯著提高檢測效率。現代超聲檢測設備還具備實時檢測與反饋功能,可以在焊接過程中或維修過程中實時監測焊縫質量,及時發現問題并進行處理。超聲波檢測適用于各種材料(如碳鋼、不銹鋼、奧氏體鋼、鎳基合金等)和結構(如對接焊縫、角焊縫、T型焊縫等),不受焊縫位置、形狀和尺寸的限制。這種適用性使得超聲波檢測成為焊接工藝評定和質量控制中的方法之一。相比其他無損檢測方法(如射線檢測),超聲波檢測無需使用放射性物質,檢測成本較低。同時,通過及時發現和修復焊縫缺陷,超聲波檢測能夠減少因缺陷導致的設備故障和維修成本,提高生產效率和經濟效益。

焊接質量管理體系的建立焊接質量管理體系是確保焊接質量穩定性和可靠性的關鍵。國際上通用的焊接質量管理體系標準是ISO3834系列標準。該標準基于ISO9000系列質量保證原則,結合焊接實際應用條件,規定了焊接生產過程中的質量管理要求,包括焊接工藝評定、焊工技能評定、焊接材料管理、焊接過程控制等方面。焊接工藝與技術要求焊接工藝評定:通過試驗確定焊接工藝參數,驗證工藝的可行性和穩定性。焊接方法:根據產品需求選擇合適的焊接方法,如焊條電弧焊、氣體保護焊、埋弧焊等。工藝文件:制定詳細的焊接工藝文件,明確操作流程和參數控制。著力推進焊接工藝評定,憑借專業優勢提供有力焊接技術支持,搭建高效焊接體系。

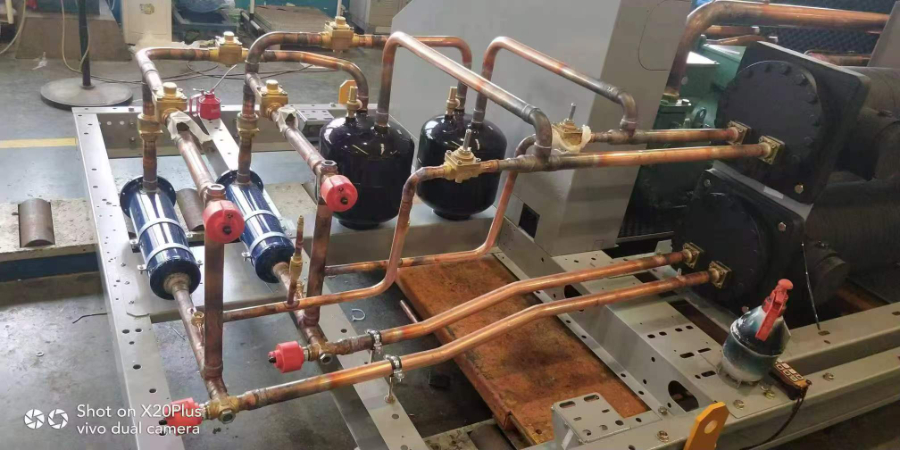

焊接技術服務的優勢:異種材料焊接能力。江蘇全特技術服務有限公司的焊接技術服務具備強大的異種材料焊接能力,能夠滿足客戶在復雜材料組合下的焊接需求。在現代制造業中,隨著產品設計的復雜化和高性能要求,異種材料的連接成為了一個重要的技術難題。我們的技術團隊通過多年的研發和實踐,掌握了多種異種材料焊接技術,能夠實現鋼、鋁、銅等不同金屬材料的高質量連接。江蘇全特技術服務有限公司將為客戶提供高效、可靠的焊接技術服務,助力各行業的高質量發展。全力開展焊接工藝評定項目,通過定制服務提供專屬焊接技術支持,完善焊接體系。福州噴涂焊接體系建設方案

專注于焊接工藝評定,以高效響應提供多元焊接技術支持,助力焊接體系發展壯大。常州噴涂焊接工藝

焊接工藝規程與技能培訓的關聯培訓依據:規程中的操作流程和參數要求是焊工實訓的內容(如培訓需模擬規程中的坡口尺寸、焊接電流設置);資質認證:焊工需通過按規程要求的實操考試(如板對接 45° 固定焊),才能獲得相應資質(如特種設備焊接資格證);標準化教學:培訓機構常以行業典型規程為案例,培養學員對工藝文件的理解和執行能力(如壓力容器焊接規程的實操模擬)。焊接工藝規程編制常見問題與優化建議常見問題:參數設置不合理:如電流過大導致母材燒穿,或層間溫度控制不當引發裂紋;描述模糊:未明確 “清理表面” 的具體標準(如是否需露出金屬光澤);與實際脫節:規程未考慮現場設備限制(如焊機無法達到規程要求的脈沖頻率)。優化建議:參考成熟模板:下載 GB/T 19867.1《焊接工藝規程編寫要求》中的標準模板;結合數字化工具:使用焊接工藝設計軟件(如 WPS Designer)自動生成參數,降低人為誤差;現場驗證:規程試行階段安排資焊工實操測試,收集反饋后修訂。常州噴涂焊接工藝

- 江蘇勞務外包工人 2025-12-12

- 江蘇焊接勞務外包公司 2025-12-12

- 泉州勞務外包隊 2025-12-12

- 麗水電器勞務外包公司推薦 2025-12-12

- 舟山油漆工勞務外包工人 2025-12-12

- 天津噴涂勞務外包公司推薦 2025-12-12

- 杭州鉗工勞務外包團隊 2025-12-12

- 汕頭鉚工勞務外包班組 2025-12-12

- 深圳勞務外包服務 2025-12-12

- 湖州焊工勞務外包團隊 2025-12-12

- 浦東新區品牌網絡系統集成服務供應 2025-12-12

- 浙江個性化企業獲客渠道 2025-12-12

- 汕尾綠化裝飾公司 2025-12-12

- 長寧區本地廣告業務便捷 2025-12-12

- 金山區一站式文化藝術活動策劃好處 2025-12-12

- 龍崗區理光MC2000ew打印機 2025-12-12

- 廣東本地金蝶云星空售后服務 2025-12-12

- 海南哪一家科研技術服務實驗室 2025-12-12

- 蚌埠品牌變更注銷便捷 2025-12-12

- 智能客服呼叫 2025-12-12