云南電阻電子元器件鍍金銀

陶瓷片鍍金的質量直接影響電子元件的性能與可靠性,因此需建立全流程質量控制體系,涵蓋工藝參數管控與成品檢測兩大環節。在工藝環節,預處理階段需嚴格控制噴砂粒度(通常為800-1200目),確保陶瓷表面粗糙度Ra在0.2-0.5微米,若粗糙度不足,會導致金層結合力下降,后期易出現脫落問題;化學鍍鎳過渡層厚度需控制在2-5微米,過薄則無法有效銜接陶瓷與金層,過厚會增加元件整體重量。鍍金過程中,電流密度需維持在0.5-1.5A/dm2,過高會導致金層結晶粗糙、孔隙率升高,過低則會延長生產周期并影響金層均勻性。行業標準要求鍍金陶瓷片的金層純度不低于99.95%,孔隙率每平方厘米不超過2個,可通過X射線熒光光譜儀檢測純度,采用金相顯微鏡觀察孔隙情況。成品檢測還需包含耐溫性與抗振動測試:將鍍金陶瓷片置于150℃高溫環境中持續1000小時,冷卻后檢測金層電阻變化率需小于5%;經過10-500Hz的振動測試后,金層無脫落、裂紋等缺陷。只有滿足這些嚴格標準,鍍金陶瓷片才能應用于高級電子設備。

同遠表面處理公司憑借自主研發技術,能為電子元器件打造均勻且附著力強的鍍金層。云南電阻電子元器件鍍金銀

前處理是電子元件鍍金質量的基礎,直接影響鍍層附著力與均勻性。工藝需分三步推進:首先通過超聲波脫脂(堿性脫脂劑,50-60℃,5-10min)處理基材表面油污、指紋,避免鍍層局部剝離;其次用 5%-10% 硫酸溶液酸洗活化,去除銅、鋁合金基材的氧化層,確保表面粗糙度 Ra≤0.2μm;面預鍍 1-3μm 鎳層,作為擴散屏障阻止基材金屬離子向金層遷移,同時增強結合力。同遠表面處理對前處理質量實行全檢,通過金相顯微鏡抽檢基材表面狀態,對氧化層殘留、粗糙度超標的工件立即返工,從源頭避免后續鍍層出現真孔、起皮等問題,使鍍金層剝離強度穩定在 15N/cm 以上。浙江HTCC電子元器件鍍金電鍍線戶外能源設備如光伏逆變器,借助電子元器件鍍金抵御紫外線與濕度侵蝕,穩定能源轉換。

電子元件鍍金的環保工藝與標準合規環保要求趨嚴下,電子元件鍍金工藝正向綠色化轉型。傳統青氣物鍍液因毒性大逐漸被替代,無氰鍍金工藝(如硫代硫酸鹽 - 亞硫酸鹽體系)成為主流,其金鹽利用率提升 20%,且符合 RoHS、EN1811 等國際標準,廢水經處理后重金屬排放量<0.1mg/L。同時,選擇性鍍金技術(如鎳禁止帶工藝)在元件關鍵觸點區域鍍金,減少金材損耗 30% 以上,降低資源浪費。同遠表面處理通過鍍液循環過濾系統處理銅、鐵雜質離子,搭配真空烘干技術減少能耗,全流程實現 “零青氣物、低排放”,其環保鍍金工藝已通過 ISO 14001 認證,適配汽車電子、兒童電子等對環保要求嚴苛的領域。

瓷片的性能是多因素共同作用的結果,除鍍金層厚度外,陶瓷基材特性、鍍金工藝細節、使用環境及后續加工等均會對其終性能產生明顯影響,具體可從以下維度展開:

一、陶瓷基材本身的特性陶瓷基材的材質與微觀結構是性能基礎。氧化鋁陶瓷(Al?O?)憑借高絕緣性(體積電阻率>101?Ω?cm),成為普通電子元件優先

二、鍍金前的預處理工藝預處理直接決定鍍金層與陶瓷的結合質量。首先是表面清潔度

三、使用環境的客觀條件環境中的溫度、濕度與化學介質會加速性能衰減。在高溫環境(如汽車發動機艙,溫度>150℃)下,若陶瓷基材與鍍金層的熱膨脹系數差異過大(如氧化鋯陶瓷與金的熱膨脹系數差>5×10??/℃),會導致鍍層開裂,使導電性能失效

四、后續的加工與封裝環節后續加工的精度與封裝方式會影響終性能。切割陶瓷片時,若切割速度過0mm/s)或刀具磨損,會產生邊緣崩裂(崩邊寬度>0.2mm),導致機械強度下降 40%,易在安裝過程中碎裂;而封裝時若采用環氧樹脂膠,需控制膠層厚度(0.1-0.2mm),過厚會影響散熱,過薄則無法實現密封,使陶瓷片在粉塵環境中使用 3 個月后,導電性能即出現明顯衰減。

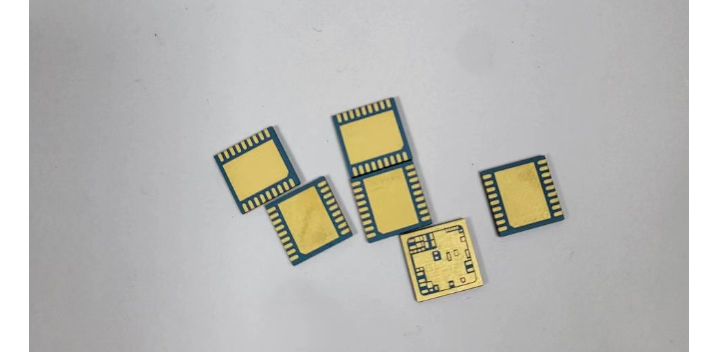

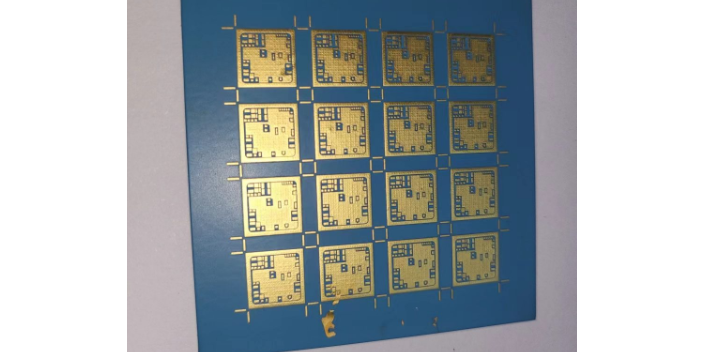

芯片引腳鍍金,優化電流傳導,提升芯片運行效率。

電子元器件鍍金的環保工藝與質量檢測 隨著環保要求日益嚴格,電子元器件鍍金的環保工藝成為行業發展的重要方向。無氰鍍金工藝逐漸興起,以亞硫酸金鹽為主要成分的鍍液,相比傳統青化物鍍液,毒性降低了 90%,極大地減少了對環境的危害。同時,配合封閉式鍍槽與活性炭吸附裝置,可將廢氣排放濃度控制在極低水平,符合相關環保標準。在廢水處理方面,通過專項回收系統,金離子回收率可達 95% 以上,實現了資源的有效回收利用。 在質量檢測方面,建立完善的檢測體系至關重要。通常采用 X 射線測厚儀對金層厚度進行精確測量,精度可達 0.01μm,確保每批次產品的厚度偏差控制在極小范圍內。萬能材料試驗機用于測試鍍層的結合力,通過拉伸試驗判斷鍍層是否會出現剝離現象。鹽霧試驗箱則用于驗證元器件的耐腐蝕性,將產品置于特定濃度的鹽霧環境中,根據不同的應用領域要求,測試其耐受時間,如通訊類元件一般需耐受 48 小時無銹蝕,航天級元件則需通過 96 小時測試。通過嚴格的環保工藝和多方面的質量檢測,保障了鍍金電子元器件在環保與性能方面的雙重優勢 。鍍金層耐腐蝕,延長元器件在惡劣環境下的使用壽命。云南氧化鋁電子元器件鍍金專業廠家

精密元器件鍍金能優化焊接性能,降低連接故障風險。云南電阻電子元器件鍍金銀

電子元件鍍金的成本優化策略與實踐

電子元件鍍金成本主要源于金材消耗,需通過技術手段在保障性能的前提下降低成本。一是推廣選擇性鍍金,在關鍵觸點區域(如連接器插合部位)鍍金,非關鍵區域鍍鎳或錫,金材用量減少 70% 以上;二是優化鍍液配方,采用低濃度金鹽體系(金含量 8-10g/L),搭配自動補加系統精細控制金鹽消耗,避免浪費;三是回收利用廢液中的金,通過離子交換樹脂或電解法回收,金回收率達 95% 以上。同遠表面處理通過上述策略,在通訊連接器鍍金項目中實現金耗降低 35%,同時保持鍍層性能達標(接觸電阻<5mΩ,插拔壽命 10000 次),為客戶降低綜合成本,適配消費電子大規模生產的成本控制需求。 云南電阻電子元器件鍍金銀

- 陜西厚膜電子元器件鍍金生產線 2025-12-22

- 云南電子元器件鍍金廠家 2025-12-22

- 湖北電阻電子元器件鍍金鍍鎳線 2025-12-22

- 安徽陶瓷電子元器件鍍金專業廠家 2025-12-22

- 珠海五金表面處理廠家 2025-12-22

- 安徽打線電子元器件鍍金鈀 2025-12-22

- 貴州五金電子元器件鍍金鎳 2025-12-22

- 新能源電子元器件鍍金生產線 2025-12-22

- 肇慶五金表面處理廠家 2025-12-21

- 北京光學電子元器件鍍金鍍鎳線 2025-12-21

- 江陰國產物聯網控制板加工私人定做 2025-12-22

- 廣西RS485輸出傾角儀聯系方式 2025-12-22

- 黃浦區優勢二極管銷售廠 2025-12-22

- 數字測溫傳感器模組紅外測溫傳感器快速響應 2025-12-22

- 浙江潤滑(脂)膠水環境 2025-12-22

- 浙江什么是碳化硅肖特基檢測技術 2025-12-22

- 內蒙古簡牛線束 2025-12-22

- 廣州地下停車場車牌識別屏設計 2025-12-22

- 成都電阻式壓力分布檢測 2025-12-22

- 無錫光背板傳輸多路并行微型模塊批發價 2025-12-22