湛江氧化鋯陶瓷金屬化種類

陶瓷金屬化是一種將陶瓷與金屬優勢相結合的材料處理技術,給材料的性能和應用場景帶來了質的飛躍。從性能上看,陶瓷金屬化極大地提升了材料的實用性。陶瓷本身具有高硬度、耐磨損、耐高溫的特性,但其不導電的缺點限制了應用。金屬化后,陶瓷表面形成金屬薄膜,兼具了陶瓷的優良性能與金屬的導電性,有效拓寬了使用范圍。例如,在電子領域,陶瓷金屬化基板憑借高絕緣性、低熱膨脹系數和良好的散熱性,能迅速導出芯片產生的熱量,避免因過熱導致的性能下降,**提升了電子設備的穩定性和可靠性。在連接與封裝方面,陶瓷金屬化發揮著關鍵作用。金屬化后的陶瓷可通過焊接、釬焊等方式與其他金屬部件連接,實現與金屬結構的無縫對接,顯著提高了連接的可靠性。在航空航天領域,陶瓷金屬化材料憑借低密度、**度以及良好的耐高溫性能,減輕了飛行器的重量,提升了發動機的熱效率和推重比,降低了能耗,為航空航天事業的發展提供了有力支持。此外,陶瓷金屬化降低了材料成本。相較于單一使用高性能金屬,陶瓷金屬化材料利用陶瓷的優勢,減少了昂貴金屬的用量,在保證性能的同時,實現了成本的有效控制,因此在眾多領域得到了廣泛應用。薄膜與化學鍍結合的金屬化工藝,可增強結合力并實現不同層厚生產。湛江氧化鋯陶瓷金屬化種類

陶瓷金屬化的應用領域 陶瓷金屬化在眾多領域都有廣泛應用,展現出強大的實用價值。在電子封裝領域,它是當仁不讓的主角。隨著電子產品不斷向小型化、高性能化發展,對電子元件的散熱和穩定性提出了更高要求。陶瓷金屬化封裝憑借陶瓷的高絕緣性和金屬的良好導電性,既能有效保護電子元件,又能高效散熱,確保芯片等元件穩定運行,在半導體封裝中發揮著關鍵作用 。 新能源汽車領域也離不開陶瓷金屬化技術。在電池管理系統和功率模塊封裝方面,陶瓷金屬化產品以其優良的導熱性、絕緣性和穩定性,保障了電池充放電過程的安全高效,以及功率模塊在高電壓、大電流環境下的可靠運行,為新能源汽車的性能提升提供有力支持 。 在航空航天領域,面對極端的高溫、高壓和高機械應力環境,陶瓷金屬化復合材料憑借高硬度、耐高溫和較強度等特性,成為制造飛行器結構部件、發動機部件的理想材料,為航空航天事業的發展保駕護航 。湛江氧化鋯陶瓷金屬化種類3D 打印陶瓷經金屬化,可實現復雜結構導電、焊接功能,適配精密場景。

同遠陶瓷金屬化的質量管控體系 同遠表面處理構建了完善且嚴格的陶瓷金屬化質量管控體系。在生產過程中,運用 X 射線熒光光譜儀(XRF)實時監測鍍層厚度均勻性,確保偏差控制在 ±5%,精細把控鍍層厚度。借助掃描電子顯微鏡(SEM)深入分析鍍層微觀結構,將孔隙率嚴格控制在 < 1 個 /cm2,保障鍍層的致密性。同時,引入 AI 視覺檢測系統對基板表面進行 100% 全檢,不放過任何細微缺陷。數據顯示,通過這一質量管控體系,同遠陶瓷金屬化工藝的一次良率達 99.2%,較行業平均水平大幅提升 15%,有效降低了客戶的返工成本與交付風險,為客戶提供了高質量、高可靠性的陶瓷金屬化產品 。

陶瓷金屬化在散熱與絕緣方面具備突出優勢。隨著科技發展,半導體芯片功率持續增加,散熱問題愈發嚴峻,尤其是在 5G 時代,對封裝散熱材料提出了極為嚴苛的要求。 陶瓷本身具有高熱導率,芯片產生的熱量能夠直接傳導到陶瓷片上,無需額外絕緣層,可實現相對更優的散熱效果。通過金屬化工藝,在陶瓷表面附著金屬薄膜后,進一步提升了熱量傳導效率,能更快地將熱量散發出去。同時,陶瓷是良好的絕緣材料,具有高電絕緣性,可承受很高的擊穿電壓,能有效防止電路短路,保障電子設備穩定運行。 在功率型電子元器件的封裝結構中,封裝基板作為關鍵環節,需要同時具備散熱和機械支撐等功能。陶瓷金屬化后的材料,因其出色的散熱與絕緣性能,以及與芯片材料相近的熱膨脹系數,能有效避免芯片因熱應力受損,滿足了電子封裝技術向小型化、高密度、多功能和高可靠性方向發展的需求,在電子、電力等諸多行業有著廣泛應用 。陶瓷金屬化工藝多樣,如鉬錳法高溫燒結金屬漿料,化學鍍通過活化反應沉積金屬鍍層。

陶瓷金屬化是一種將陶瓷與金屬特性相結合的材料表面處理技術。該技術通常是通過特定的工藝,在陶瓷表面形成一層金屬薄膜或涂層,從而使陶瓷具備金屬的一些性能,如導電性、可焊接性等,同時又保留了陶瓷本身的高硬度、耐高溫、耐磨損、良好的化學穩定性和絕緣性等優點。實現陶瓷金屬化的方法有多種,常見的有化學鍍、電鍍、物***相沉積、化學氣相沉積等。化學鍍和電鍍是利用化學反應在陶瓷表面沉積金屬;物***相沉積則是通過蒸發、濺射等物理手段將金屬原子沉積到陶瓷表面;化學氣相沉積是利用氣態的金屬化合物在陶瓷表面發生化學反應,形成金屬涂層。陶瓷金屬化在多個領域有著重要應用。在電子工業中,用于制造陶瓷基片、電子元件封裝等;在航空航天領域,可用于制造渦輪葉片、導彈噴嘴等耐高溫部件;在機械制造領域,金屬陶瓷刀具、軸承等產品也離不開陶瓷金屬化技術。它有效拓展了陶瓷材料的應用范圍,為現代工業的發展提供了有力支持。陶瓷金屬化,可讓陶瓷擁有金屬光澤,拓展其外觀應用范圍。湛江氧化鋯陶瓷金屬化種類

厚膜金屬化通過絲網印刷金屬漿料,經燒結使金屬層與陶瓷牢固結合。湛江氧化鋯陶瓷金屬化種類

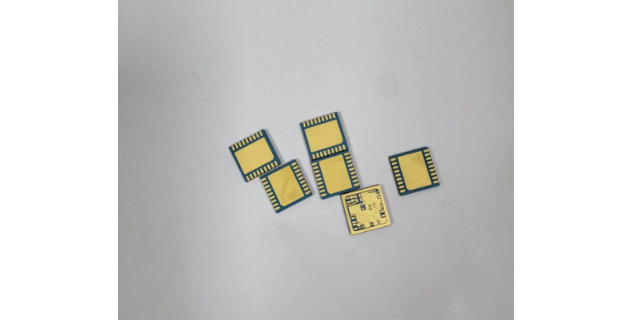

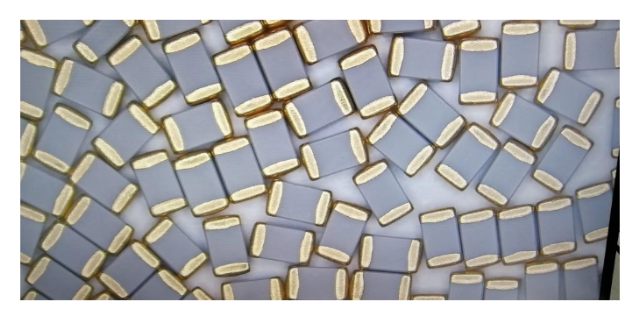

陶瓷金屬化在電子領域的應用極為廣闊且深入。在集成電路中,陶瓷基片經金屬化處理后,成為電子電路的理想載體。例如 96 白色氧化鋁陶瓷、氮化鋁陶瓷等制成的基片,金屬化后表面可形成導電線路,實現電子元件的電氣連接,同時具備良好的絕緣和散熱性能,大幅提高電路的穩定性與可靠性。在電子封裝方面,金屬化的陶瓷外殼優勢明顯。對于半導體芯片等對可靠性要求極高的電子器件,陶瓷外殼的金屬化層不僅能提供良好的氣密性、電絕緣性和機械保護,還能實現芯片與外部電路的電氣連接,確保器件在惡劣環境下正常工作。隨著科技發展,尤其是 5G 時代半導體芯片功率提升,對封裝散熱材料提出了更嚴苛的要求。陶瓷材料本身具有低通訊損耗、高熱導率、與芯片匹配的熱膨脹系數、高結合力、高運行溫度和高電絕緣性等優勢,經金屬化后,能更好地滿足電子領域對材料性能的需求,推動電子設備向小型化、高性能化發展 。

湛江氧化鋯陶瓷金屬化種類

- 陜西厚膜電子元器件鍍金生產線 2025-12-22

- 云南電子元器件鍍金廠家 2025-12-22

- 湖北電阻電子元器件鍍金鍍鎳線 2025-12-22

- 安徽陶瓷電子元器件鍍金專業廠家 2025-12-22

- 珠海五金表面處理廠家 2025-12-22

- 安徽打線電子元器件鍍金鈀 2025-12-22

- 貴州五金電子元器件鍍金鎳 2025-12-22

- 新能源電子元器件鍍金生產線 2025-12-22

- 肇慶五金表面處理廠家 2025-12-21

- 北京光學電子元器件鍍金鍍鎳線 2025-12-21

- 黃浦區優勢二極管銷售廠 2025-12-22

- 數字測溫傳感器模組紅外測溫傳感器快速響應 2025-12-22

- 浙江潤滑(脂)膠水環境 2025-12-22

- 浙江什么是碳化硅肖特基檢測技術 2025-12-22

- 內蒙古簡牛線束 2025-12-22

- 廣州地下停車場車牌識別屏設計 2025-12-22

- 成都電阻式壓力分布檢測 2025-12-22

- 浙江SE8402電源芯片報價 2025-12-22

- 惠州旋轉式金屬柄編碼器購買 2025-12-22

- 浙江雙端線束生產廠 2025-12-22