北京片式電子元器件鍍金

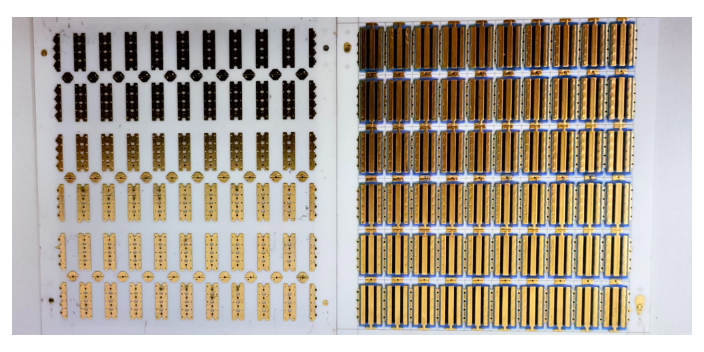

電子元器件鍍金厚度的重要影響 鍍金層厚度對電子元器件的性能有著直接且關鍵的影響。較薄的鍍金層在一定程度上能夠改善元器件的抗氧化和抗腐蝕性能,但在長期使用或惡劣環境下,容易出現鍍層破損,致使基底金屬暴露,進而影響電氣性能。 適當增加鍍金層厚度,可以有效增強防護能力,提升導電性與耐磨性,從而延長元器件的使用壽命。以高層次電子設備與精密儀器為例,由于對導電性、耐磨性和耐腐蝕性要求極高,其鍍金厚度通常在 1.5 - 3.0μm,甚至更高。像手機、平板電腦等高級電子產品中的接口,考慮到頻繁插拔的使用場景,常采用 3μm 以上的鍍金厚度,以確保長期穩定的使用性能。 然而,若鍍層過厚,也會帶來一系列問題。一方面,會增加接觸電阻,因為過厚的鍍金層可能促使金屬表面形成不良氧化膜,阻礙金屬間的直接接觸;另一方面,會影響元器件的尺寸精度,導致其在裝配過程中無法與其他部件緊密配合,同時還會明顯增加生產成本。因此,在實際生產中,必須依據具體的應用需求,精細合理地選擇鍍金層厚度 。電子元器件鍍金可提升導電性能,保障信號穩定傳輸。北京片式電子元器件鍍金

電子元器件鍍金:性能提升的關鍵工藝 在電子元器件制造中,鍍金工藝扮演著極為重要的角色。金具有飛躍的化學穩定性,不易氧化、硫化,這一特性使其成為防止元器件表面腐蝕的理想鍍層材料,從而大幅延長元器件的使用壽命。 從電氣性能來看,金的導電性良好,接觸電阻低,能夠確保信號穩定傳輸,有效減少信號損耗與干擾,對于保障電子設備的可靠性意義重大。以高頻電路為例,鍍金層可明顯減少信號衰減,在高速數據傳輸場景中發揮關鍵作用,如 HDMI 接口鍍金能提升 4K 信號的傳輸質量。 此外,鍍金層具備出色的可焊性,方便元器件與電路板之間的焊接,降低虛焊、脫焊風險,為電子系統的正常運行筑牢根基。在一些對外觀有要求的產品中,鍍金還能提升元器件的外觀品質,增強產品競爭力。電子元器件鍍金從多方面提升了元器件性能,是電子工業中不可或缺的重要環節。貴州基板電子元器件鍍金加工電子元器件鍍金可增強表面耐腐蝕性與抗氧化性,在潮濕、高溫或酸堿環境中仍能維持穩定性能。

《電子元器件鍍金工藝及行業發展趨勢》:該報告多角度闡述了電子元器件鍍金工藝,涵蓋化學鍍金和電鍍金兩種主要形式,詳細分析了鍍金過程中各參數對鍍層質量的影響,以及鍍后處理的重要性。在應用方面,介紹了鍍金工藝在連接器、觸點等元器件中的廣泛應用。行業趨勢上,著重探討了綠色環保、自動化智能化、精細化等發展方向,對了解鍍金工藝整體發展脈絡極具價值。

《電子元器件鍍金:提高導電性與抗腐蝕性的雙重保障》:此報告深入解析電子元器件鍍金,明確鍍金目的,如明顯提升導電性能,降低接觸電阻,增強抗腐蝕能力,延長元器件使用壽命。報告詳細介紹了純金鍍層、金合金鍍層等多種鍍金種類及其特點,還闡述了從清洗、除油到電鍍、后處理的完整工藝流程,以及在眾多電子領域的應用,對深入了解鍍金技術細節很有幫助。

電子元器件鍍金常見失效問題及解決策略電子元器件鍍金過程中,易出現鍍層脫落、真孔、變色等失效問題,深圳市同遠表面處理有限公司通過工藝優化與質量管控,形成針對性解決策略,大幅降低失效風險。鍍層脫落是常見問題,多因基材前處理不徹底導致。同遠優化前處理流程,采用“超聲波清洗+電解脫脂+活化”三步法,***基材表面油污、氧化層,確保基材表面粗糙度Ra≤0.2μm,再搭配預鍍鎳工藝,使鍍層附著力提升至20N/cm以上,脫落率控制在0.1%以內。針對鍍層真孔問題,公司從鍍液入手,采用5μm精度的過濾系統實時過濾鍍液雜質,同時控制鍍液溫度穩定在48±1℃,避免溫度波動引發的真孔,真孔發生率降低至0.05%以下。鍍層變色多因儲存或使用環境潮濕、有硫化物導致。同遠在鍍金后增加鈍化處理工序,在金層表面形成致密氧化膜,同時為客戶提供真空包裝方案,隔絕空氣與濕氣,使元器件在常溫常濕環境下儲存12個月無明顯變色。此外,公司建立失效分析機制,對每起失效案例進行根源排查,持續優化工藝,為客戶提供穩定可靠的鍍金元器件。電子元器件鍍金過程需精確把控參數,保證鍍層質量與厚度均勻。

電子元器件鍍金層厚度不足的重心成因解析 在電子元器件鍍金工藝中,鍍層厚度不足是影響產品性能的常見問題,可能導致導電穩定性下降、耐腐蝕性減弱等隱患。結合深圳市同遠表面處理有限公司多年工藝管控經驗,可將厚度不足的原因歸納為四大關鍵環節,為工藝優化提供方向: 1. 工藝參數設定偏差 電鍍過程中電流密度、鍍液溫度、電鍍時間是決定厚度的重心參數。若電流密度低于工藝標準,會降低離子活性,減緩結晶速度;而電鍍時間未達到預設時長,直接導致沉積量不足。2. 鍍液體系異常鍍液濃度、pH 值及純度會直接影響厚度穩定性。當金鹽濃度低于標準值(如從 8g/L 降至 5g/L),離子供給不足會導致沉積量減少;pH 值偏離比較好范圍(如酸性鍍金液 pH 從 4.0 升至 5.5)會破壞離子平衡,降低沉積效率;若鍍液中混入雜質離子(如銅、鐵離子),會與金離子競爭沉積,分流電流導致金層厚度不足。3. 前處理工藝缺陷元器件基材表面的油污、氧化層未徹底清理,會形成 “阻隔層”,導致鍍金層局部沉積困難,出現 “薄區”。4. 設備運行故障電鍍設備的穩定性直接影響厚度控制。鍍金讓電子元件抗蝕又延長使用期限。浙江貼片電子元器件鍍金銠

醫療電子設備對可靠性要求極高,電子元器件鍍金可杜絕銹蝕風險,確保診療數據精細。。北京片式電子元器件鍍金

電子元器件鍍金的環保工藝與質量檢測 隨著環保要求日益嚴格,電子元器件鍍金的環保工藝成為行業發展的重要方向。無氰鍍金工藝逐漸興起,以亞硫酸金鹽為主要成分的鍍液,相比傳統青化物鍍液,毒性降低了 90%,極大地減少了對環境的危害。同時,配合封閉式鍍槽與活性炭吸附裝置,可將廢氣排放濃度控制在極低水平,符合相關環保標準。在廢水處理方面,通過專項回收系統,金離子回收率可達 95% 以上,實現了資源的有效回收利用。 在質量檢測方面,建立完善的檢測體系至關重要。通常采用 X 射線測厚儀對金層厚度進行精確測量,精度可達 0.01μm,確保每批次產品的厚度偏差控制在極小范圍內。萬能材料試驗機用于測試鍍層的結合力,通過拉伸試驗判斷鍍層是否會出現剝離現象。鹽霧試驗箱則用于驗證元器件的耐腐蝕性,將產品置于特定濃度的鹽霧環境中,根據不同的應用領域要求,測試其耐受時間,如通訊類元件一般需耐受 48 小時無銹蝕,航天級元件則需通過 96 小時測試。通過嚴格的環保工藝和多方面的質量檢測,保障了鍍金電子元器件在環保與性能方面的雙重優勢 。北京片式電子元器件鍍金

- 安徽陶瓷金屬化電子元器件鍍金貴金屬 2025-12-19

- 云南氧化鋁電子元器件鍍金加工 2025-12-19

- 韶關精密五金表面處理廠家 2025-12-19

- 江門鍍鎳陶瓷金屬化焊接 2025-12-18

- 電感電子元器件鍍金貴金屬 2025-12-18

- 安徽電池電子元器件鍍金 2025-12-18

- 清遠金屬五金表面處理 2025-12-18

- 安徽陶瓷金屬化電子元器件鍍金鈀 2025-12-18

- 廣東金屬五金表面處理應用 2025-12-18

- 中國臺灣五金電子元器件鍍金鍍鎳線 2025-12-18

- 廣西變壓器骨架制造 2025-12-19

- 臺州優勢IPM價目 2025-12-19

- 河南TXC陶瓷晶振代理商 2025-12-19

- N580慣性組合導航INS現貨供應 2025-12-19

- 揭陽國產重載連接器銷售廠 2025-12-19

- 河南低阻值合金電阻生產工藝 2025-12-19

- 杭州電動摩托車控制器銷售電話 2025-12-19

- 江西剩余車位引導屏品牌 2025-12-19

- 東莞鯊魚型檢測開關代理品牌 2025-12-19

- 遼寧2.0mm連接器制造商 2025-12-19