陜西航天電子元器件鍍金

電子元器件鍍金常見問題及解答問:電子元器件鍍金層厚度越厚越好嗎?答:并非如此。鍍金厚度需根據使用場景匹配,如精密傳感器觸點通常只需 0.1-0.5μm 即可滿足導電需求,過厚反而可能因內應力導致鍍層開裂。深圳市同遠通過 X 射線測厚儀精細控制厚度,誤差≤0.1μm,既保證性能又避免材料浪費。問:不同領域對鍍金工藝有哪些特殊要求?答:航天領域需耐受 - 50℃至 150℃驟變,依賴脈沖電流形成致密鍍層;汽車電子側重耐腐蝕性,需通過 96 小時鹽霧測試;5G 設備則要求低接觸電阻,插拔 5000 次性能衰減≤3%。同遠針對不同領域定制工藝,如為基站天線優化電流密度,提升信號穩定性 20%。鍍金賦予電子元件優導電與強抗腐性能。陜西航天電子元器件鍍金

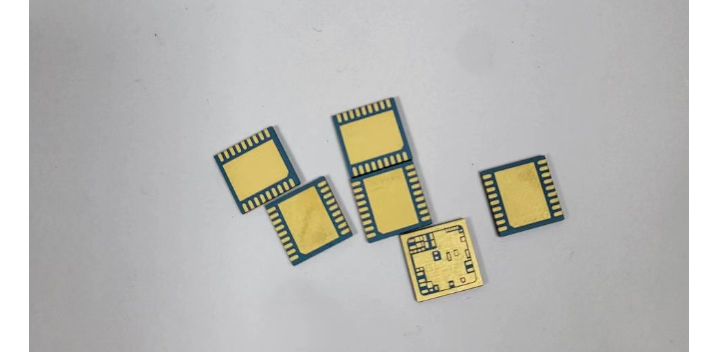

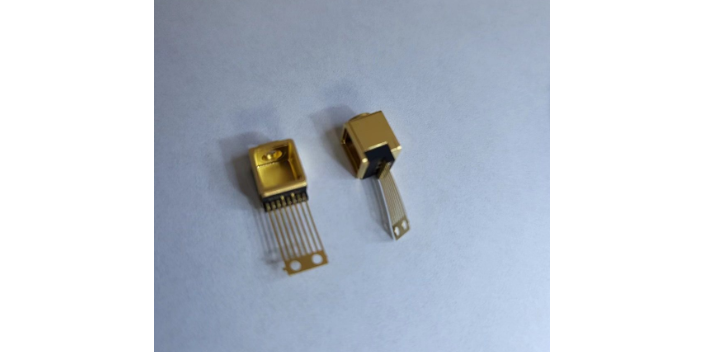

瓷片憑借優異的絕緣性、耐高溫性,成為電子元件的重要基材,而鍍金工藝則為其賦予了導電與抗腐蝕的雙重優勢,在精密電子領域應用廣闊。相較于金屬基材,陶瓷表面光滑且無金屬活性,鍍金前需經過嚴格的預處理:先通過噴砂處理增加表面粗糙度,再采用化學鍍鎳形成過渡層,確保金層與陶瓷基底的結合力達到5N/mm2以上,滿足后續加工與使用需求。陶瓷片鍍金的金層厚度通常控制在1-3微米,既保證良好導電性,又避免成本過高。在高頻通信元件中,鍍金陶瓷片的信號傳輸損耗比普通陶瓷片降低40%以上,且能在-60℃至150℃的溫度范圍內保持穩定性能,適用于雷達、衛星通信等嚴苛場景。此外,鍍金層的耐鹽霧性能可達500小時以上,有效解決了陶瓷元件在潮濕、腐蝕性環境下的老化問題。目前,陶瓷片鍍金多采用無氰鍍金工藝,通過檸檬酸鹽體系替代傳統青化物,既符合環保標準,又能精細控制金層純度達99.99%。隨著5G、新能源等產業升級,鍍金陶瓷片在傳感器、功率模塊中的需求年均增長20%,成為高級電子元件制造的關鍵環節。陜西航天電子元器件鍍金電子元器件鍍金能降低接觸電阻,確保電流傳輸穩定,適配高頻電路需求。

《電子元器件鍍金工藝及行業發展趨勢》:該報告多角度闡述了電子元器件鍍金工藝,涵蓋化學鍍金和電鍍金兩種主要形式,詳細分析了鍍金過程中各參數對鍍層質量的影響,以及鍍后處理的重要性。在應用方面,介紹了鍍金工藝在連接器、觸點等元器件中的廣泛應用。行業趨勢上,著重探討了綠色環保、自動化智能化、精細化等發展方向,對了解鍍金工藝整體發展脈絡極具價值。

《電子元器件鍍金:提高導電性與抗腐蝕性的雙重保障》:此報告深入解析電子元器件鍍金,明確鍍金目的,如明顯提升導電性能,降低接觸電阻,增強抗腐蝕能力,延長元器件使用壽命。報告詳細介紹了純金鍍層、金合金鍍層等多種鍍金種類及其特點,還闡述了從清洗、除油到電鍍、后處理的完整工藝流程,以及在眾多電子領域的應用,對深入了解鍍金技術細節很有幫助。

電子元器件鍍金層的常見失效模式及成因分析在電子元器件使用過程中,鍍金層失效會直接影響產品導電性能、可靠性與使用壽命。結合深圳市同遠表面處理有限公司多年行業經驗,可將鍍金層常見失效模式歸納為以下五類,同時解析背后重心成因,為預防失效提供參考:1. 鍍層氧化變色表現為鍍金層表面出現泛黃、發黑或白斑,尤其在潮濕、高溫環境中更易發生。成因主要有兩點:一是鍍金層厚度不足(如低于 0.1μm),無法完全隔絕基材與空氣接觸,基材金屬離子擴散至表層引發氧化;二是鍍后處理不當,殘留的鍍液雜質(如氯離子、硫離子)與金層發生化學反應,形成腐蝕性化合物。例如通訊連接器若出現此類失效,會導致接觸電阻從初始的 5mΩ 上升至 50mΩ 以上,影響信號傳輸。2. 鍍層脫落或起皮鍍層為電子元件鍍金,提高可焊性與美觀度。

新能源汽車電子系統對元件的耐高溫、抗干擾、長壽命要求極高,鍍金陶瓷片憑借出色的綜合性能,成為電池管理系統(BMS)、車載雷達等重心部件的關鍵材料。在BMS中,鍍金陶瓷片作為電壓檢測模塊的基材,其陶瓷基底的絕緣性可避免不同電芯間的信號干擾,鍍金層則能實現高精度的電壓信號傳輸,使電芯電壓檢測誤差控制在±0.01V以內,確保電池充放電過程的安全穩定。車載雷達作為自動駕駛的重心組件,需在-40℃至125℃的溫度范圍內保持穩定性能,鍍金陶瓷片的耐高溫特性與低信號損耗優勢在此發揮關鍵作用:其金層可減少雷達信號傳輸過程中的衰減,使探測距離提升15%以上,且在長期振動環境下,金層與陶瓷基底的結合力無明顯下降,保障雷達的長期可靠性。隨著新能源汽車向智能化、高續航方向發展,對鍍金陶瓷片的需求持續增長。數據顯示,2024年全球新能源汽車領域鍍金陶瓷片的市場規模已達12億元,預計未來5年將以28%的年均增長率增長,成為推動陶瓷片鍍金產業發展的重要動力。電子元器件鍍金提升導電性,確保信號穩定傳輸無損耗。重慶陶瓷金屬化電子元器件鍍金車間

電子元器件鍍金,增強耐候性,確保極端環境穩定運行。陜西航天電子元器件鍍金

影響電子元器件鍍鉑金質量的關鍵因素可從基材預處理、鍍液體系、工藝參數、后處理四大重心環節拆解,每個環節的細微偏差都可能導致鍍層出現附著力差、純度不足、性能失效等問題,具體如下:一、基材預處理:決定鍍層“根基牢固性”基材預處理是鍍鉑金的基礎,若基材表面存在雜質或缺陷,后續鍍層再質量也無法保證結合力,重心影響因素包括:表面清潔度:基材(如銅、銅合金、鎳合金)表面的油污、氧化層、指紋殘留會直接阻斷鍍層與基材的結合。若簡單水洗未做超聲波脫脂(需用堿性脫脂劑,溫度50-60℃,時間5-10min)、酸洗活化(常用5%-10%硫酸溶液,去除氧化層),鍍層易出現“局部剝離”或“真孔”。基材粗糙度與平整度:若基材表面粗糙度Ra>0.2μm(如機械加工后的劃痕、毛刺),鍍鉑金時電流會向凸起處集中,導致鍍層厚度不均(凸起處過厚、凹陷處過薄);而過度拋光(Ra<0.05μm)會降低表面活性,反而影響過渡層的結合力,通常需控制Ra在0.1-0.2μm之間。陜西航天電子元器件鍍金

- 上海新能源電子元器件鍍金銠 2025-12-17

- 河北電池電子元器件鍍金貴金屬 2025-12-17

- 連云港精密五金表面處理廠家 2025-12-17

- 廣東鍵合電子元器件鍍金專業廠家 2025-12-16

- 貴州電容電子元器件鍍金銀 2025-12-16

- 天津金屬五金表面處理廠家 2025-12-16

- 東莞金屬五金表面處理技術 2025-12-16

- 廣東金屬五金表面處理方法 2025-12-16

- 浙江五金電子元器件鍍金供應商 2025-12-16

- 溫州金屬五金表面處理方法 2025-12-16

- 天津RFID測溫雙頻標簽性價比 2025-12-17

- 楊浦區標準GPRS模塊供應商 2025-12-17

- 內蒙古RFID測溫雙頻標簽生產廠家 2025-12-17

- 南京汽車傳感器推薦貨源 2025-12-17

- 浙江PLC工控箱代工價格 2025-12-17

- 全國1000W耦合器廠家直銷 2025-12-17

- 福建音響金屬柄編碼器公司 2025-12-17

- 奉賢區本地真空斷路器哪里買 2025-12-17

- 中山SMD2016無源晶振售價 2025-12-17

- 廣東PNEUMAX紐邁司氣缸聯系電話 2025-12-17