質(zhì)量色母粒聯(lián)系方式

PA 色絲的耐磨與抗老化性能是其核心競爭力,而 PA 材料與功能性色母粒的配比優(yōu)化是實現(xiàn)這一性能的關(guān)鍵。PA 材料本身具有良好耐磨性,但在復(fù)雜環(huán)境下(如摩擦頻繁、戶外暴曬),需通過功能性色母粒強化性能:色母粒中添加的耐磨劑(如聚四氟乙烯微粉、石墨)能在色絲表面形成潤滑層,降低摩擦系數(shù);抗老化劑(如紫外線吸收劑、抗氧劑)則能延緩 PA 分子鏈的氧化降解。配比優(yōu)化需根據(jù)應(yīng)用場景動態(tài)調(diào)整:若用于耐磨要求高的場景(如齒輪、軸承),色母粒添加比例可提高至 4%-6%,增強耐磨劑濃度;若用于戶外場景,需增加抗老化助劑含量,色母粒比例控制在 3%-5%。同時,配比過高會導(dǎo)致成本上升,還可能影響 PA 色絲的力學(xué)性能(如拉伸強度下降),因此需找到性能與成本的平衡點。在注射加工過程中,優(yōu)化后的配比與工藝參數(shù)(如熔體溫度 240-250℃、注射壓力 80-100MPa)協(xié)同作用,使耐磨劑與抗老化劑均勻分散于 PA 色絲中,形成穩(wěn)定的性能體系。經(jīng)配比優(yōu)化的 PA 色絲,其耐磨性能可提升 50% 以上,抗老化壽命延長 2-3 倍,廣泛應(yīng)用于機械傳動部件、戶外繩索、電子設(shè)備外殼等場景。15. PC 色絲的色彩飽和度,由色母粒的顏料含量與注射過程中的熔體流動性共同決定。質(zhì)量色母粒聯(lián)系方式

PET紡絲溫度高達(dá)280-290℃,若色母粒的熱穩(wěn)定性不足,色粉在高溫下易分解,不僅會導(dǎo)致纖維顏色變淺、出現(xiàn)色點,還會產(chǎn)生刺激性異味,影響生產(chǎn)環(huán)境和產(chǎn)品質(zhì)量。因此PET紡絲**色母粒需選用熱分解溫度≥300℃的色粉,如無機的氧化鐵紅、酞菁藍(lán)等,同時在色母粒中添加0.5%-1%的熱穩(wěn)定劑(如受阻酚類)。色母粒的載體需為高純度PET切片,避免雜質(zhì)在高溫下與色粉發(fā)生反應(yīng)。紡絲時,色母粒與PET切片的混合體需經(jīng)過精密過濾(過濾精度≤20μm),去除色母粒中的團(tuán)聚體和雜質(zhì),防止堵塞噴絲孔。以生產(chǎn)綠色PET纖維為例,采用熱穩(wěn)定性優(yōu)異的綠色母粒后,在285℃的紡絲溫度下,無異味產(chǎn)生,纖維顏色均勻,斷裂強度達(dá)4.5cN/dtex,經(jīng)甲醛和異味檢測均符合國家標(biāo)準(zhǔn),可安全用于嬰幼兒紡織產(chǎn)品,解決了普通色母粒在高溫紡絲中易分解的問題。上海PP色母粒生產(chǎn)企業(yè)PBT 材料注射成型汽車傳感器外殼時,需確保材料具有良好的絕緣性,以避免傳感器工作時出現(xiàn)漏電故障。

隨著環(huán)保與安全意識的提升,食品接觸領(lǐng)域?qū)?PET 色絲的要求日益嚴(yán)格,環(huán)保型功能性色母粒的應(yīng)用成為關(guān)鍵。這類色母粒采用環(huán)保顏料(如食品級無機顏料、符合 FDA 標(biāo)準(zhǔn)的有機顏料)、無毒分散劑及載體樹脂,不含有害重金屬(如鉛、鎘、汞)、甲醛等物質(zhì),通過 RoHS、REACH 等國際環(huán)保認(rèn)證。在與 PET 材料融合時,環(huán)保型色母粒具有良好相容性,注射成型過程中不釋放有害物質(zhì),確保色絲符合食品接觸安全標(biāo)準(zhǔn)(如 GB 4806、FDA 21 CFR Part 177)。注射工藝中,需控制加工溫度在 270-285℃,避免高溫導(dǎo)致助劑分解產(chǎn)生污染物,同時優(yōu)化冷卻工藝,確保色絲表面無析出物。這類環(huán)保型 PET 色絲廣泛應(yīng)用于食品包裝繩、飲料瓶提手、餐具配件等場景,既能滿足色彩需求(如透明色、純色、漸變色),又能保障食品安全,避免有害物質(zhì)遷移至食品中。此外,環(huán)保型色母粒的生產(chǎn)過程也注重節(jié)能減排,符合綠色制造理念,不僅滿足了市場對安全環(huán)保產(chǎn)品的需求,也為企業(yè)實現(xiàn)可持續(xù)發(fā)展提供了支撐。

PET(聚對苯二甲酸乙二醇酯)材料具有結(jié)晶度高、耐熱性好、機械強度優(yōu)異等特點,是制備色絲的常用基材,而色差控制與表面質(zhì)量是 PET 色絲的核*品質(zhì)指標(biāo)。**色母粒針對 PET 材料的熔融特性,采用高純度顏料與**分散體系,確保顏料在 PET 熔體中實現(xiàn)分子級分散,避免因分散不均導(dǎo)致的色花、色點等缺陷,準(zhǔn)確控制 L、a、b 值偏差,保障批量生產(chǎn)中色絲色彩的一致性。注射成型過程中,色母粒與 PET 熔體的協(xié)同流動性至關(guān)重要:優(yōu)*色母粒能降低熔體粘度,提升流動性,使物料在模具內(nèi)快速填充并均勻分布,減少熔接痕、縮痕等成型缺陷。同時,色母粒中的助劑可改善 PET 材料的結(jié)晶行為,避免結(jié)晶不均導(dǎo)致的表面粗糙問題,**終制備出表面光潔、色澤飽滿的 PET 色絲。這類色絲廣泛應(yīng)用于紡織、包裝、3D 打印等領(lǐng)域,尤其在**服飾面料、食品包裝繩等場景中,其優(yōu)異的表面質(zhì)感與色彩穩(wěn)定性深受市場青睞。高光 ABS 注塑的箱包面板,表面光潔且抗刮擦,長期使用仍能保持美觀的外觀。

PET 注射色絲生產(chǎn)中,晶點缺陷是常見問題,主要由色母粒分散性不佳、顏料團(tuán)聚或 PET 材料結(jié)晶不均導(dǎo)致,而高分散性色母粒能有效解決這一痛點。高分散性色母粒通過先進(jìn)的研磨工藝(如三輥研磨、珠磨),將顏料顆粒細(xì)化至微米級,再搭配高效分散劑(如聚酯類分散劑),使顏料顆粒被充分包裹,形成穩(wěn)定的分散體系。在 PET 注射成型過程中,這種色母粒能快速分散于 PET 熔體中,避免顏料團(tuán)聚形成晶點(通常晶點直徑≥0.1mm 即為缺陷),同時分散劑還能調(diào)節(jié) PET 的結(jié)晶速度,使結(jié)晶均勻分布,進(jìn)一步減少晶點與霧度。產(chǎn)品一致性方面,高分散性色母粒確保每一批次的顏料濃度、分散效果穩(wěn)定,配合準(zhǔn)確的注射工藝參數(shù)(如熔體溫度 275-285℃、注射速度 50-70mm/s),能實現(xiàn)批量生產(chǎn)中色絲的色澤、外觀、性能高度一致。晶點缺陷的減少不僅提升了 PET 色絲的外觀品質(zhì),還避免了因晶點導(dǎo)致的力學(xué)性能下降(如拉伸強度降低、易斷裂),使其適用于*端紡織面料、食品包裝、電子器件外殼等對外觀與性能要求嚴(yán)苛的場景,提升產(chǎn)品競爭力。17. 功能性色母粒的添加比例,需根據(jù) PET 注射制品的厚度與使用場景動態(tài)調(diào)整。江蘇PBAT色母粒常見問題

PC/ABS合金注射時,需選用通用色母粒,避免載體樹脂與合金組分產(chǎn)生相容性問題。質(zhì)量色母粒聯(lián)系方式

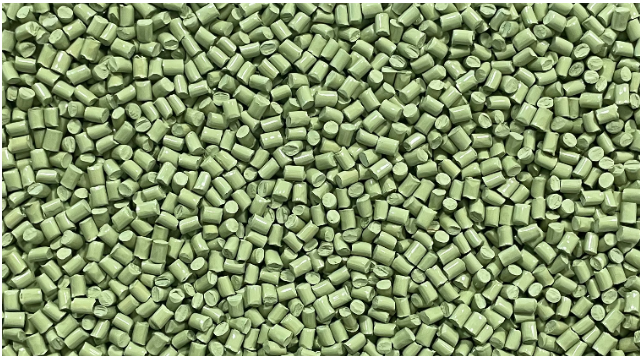

色母粒通過將顏料/染料均勻分散于載體樹脂中,制成高濃縮顆粒狀著色劑,從根源解決了傳統(tǒng)粉狀顏料粉塵污染、分散不均的痛點。其**由顏料、載體樹脂和分散劑構(gòu)成,有機顏料色彩鮮艷,無機顏料耐光耐熱,聚乙烯蠟等分散劑則保障顏料均勻分布。在塑料加工中,只需添加少量色母粒就能實現(xiàn)理想著色效果,85%的塑料著色依賴此技術(shù),既提升了生產(chǎn)效率,又確保了色彩穩(wěn)定性。無論是日常用品還是工業(yè)部件,色母粒都如同“調(diào)色**”,讓塑料制品的色彩控制更準(zhǔn)確、生產(chǎn)更環(huán)保,成為現(xiàn)代塑料工業(yè)不可或缺的基礎(chǔ)材料。質(zhì)量色母粒聯(lián)系方式

浙江恒燁新材料科技有限公司是一家有著雄厚實力背景、信譽可靠、勵精圖治、展望未來、有夢想有目標(biāo),有組織有體系的公司,堅持于帶領(lǐng)員工在未來的道路上大放光明,攜手共畫藍(lán)圖,在浙江省等地區(qū)的化工行業(yè)中積累了大批忠誠的客戶粉絲源,也收獲了良好的用戶口碑,為公司的發(fā)展奠定的良好的行業(yè)基礎(chǔ),也希望未來公司能成為*****,努力為行業(yè)領(lǐng)域的發(fā)展奉獻(xiàn)出自己的一份力量,我們相信精益求精的工作態(tài)度和不斷的完善創(chuàng)新理念以及自強不息,斗志昂揚的的企業(yè)精神將**浙江恒燁新材料科技供應(yīng)和您一起攜手步入輝煌,共創(chuàng)佳績,一直以來,公司貫徹執(zhí)行科學(xué)管理、創(chuàng)新發(fā)展、誠實守信的方針,員工精誠努力,協(xié)同奮取,以品質(zhì)、服務(wù)來贏得市場,我們一直在路上!

- 浙江國內(nèi)色母粒源頭廠家 2025-12-24

- 江蘇石墨烯色母聯(lián)系方式 2025-12-24

- 浙江功能性色母粒產(chǎn)品介紹 2025-12-24

- 浙江PBAT色母粒生產(chǎn)廠家 2025-12-24

- ABS色母怎么樣 2025-12-24

- 江蘇高穩(wěn)定色母粒服務(wù)熱線 2025-12-24

- 浙江滌綸色母粒分類 2025-12-24

- 江蘇普通注射色母粒推薦廠家 2025-12-24

- PC色母制造價格 2025-12-24

- 浙江哪里有色母粒怎么樣 2025-12-24

- 宿遷莫來石質(zhì)隔熱耐火磚廠家 2025-12-24

- 宜興質(zhì)量COD去除劑現(xiàn)貨 2025-12-24

- 四川國內(nèi)分析儀 2025-12-24

- 上海鈣長石質(zhì)隔熱耐火磚28級 2025-12-24

- 福建電鍍除油粉公司 2025-12-24

- 陜西APC積放式輸送鏈批發(fā)廠家 2025-12-24

- 靜安區(qū)選擇硼酸量大從優(yōu) 2025-12-24

- 昆山國產(chǎn)微孔發(fā)泡聚偏氟乙烯有哪些 2025-12-24

- 浙江抗蠕變電子膠誠信互惠 2025-12-24

- 南通小蘇打現(xiàn)貨 2025-12-24