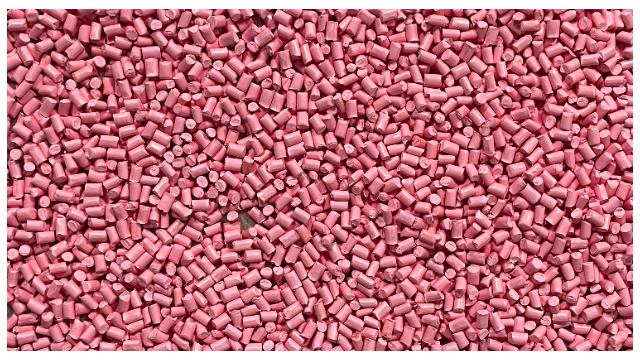

塑料色母粒廠家直銷

PC 色絲的應(yīng)力開裂是常見質(zhì)量問題,主要由 PC 材料與色母粒相容性不佳導(dǎo)致,優(yōu)化相容性是降低開裂風(fēng)險的關(guān)鍵。相容性不佳時,PC 分子鏈與色母粒的顏料、助劑之間結(jié)合不緊密,存在界面間隙,注射成型后色絲內(nèi)部產(chǎn)生內(nèi)應(yīng)力,在外界刺激(如溫度變化、機械應(yīng)力、化學(xué)介質(zhì))下,內(nèi)應(yīng)力釋放導(dǎo)致開裂。相容性優(yōu)化主要從兩方面入手:一是色母粒配方優(yōu)化,選用與 PC 結(jié)構(gòu)相似的載體樹脂(如雙酚 A 型 PC),搭配高效相容劑(如馬來酸酐接枝相容劑),降低界面張力,促進(jìn) PC 與色母粒分子鏈相互滲透;二是注射工藝參數(shù)調(diào)整,控制熔體溫度在 260-280℃,延長螺桿塑化時間(10-15 秒),增強剪切力,確保 PC 與色母粒充分融合,減少界面間隙。此外,還可在色母粒中添加抗應(yīng)力開裂劑,緩解色絲內(nèi)部應(yīng)力。經(jīng)相容性優(yōu)化后,PC 色絲的內(nèi)應(yīng)力可降低 20%-30%,應(yīng)力開裂風(fēng)險明顯降低,在復(fù)雜環(huán)境下(如接觸有機溶劑、溫度波動)仍能保持結(jié)構(gòu)完整。這類色絲適用于電子設(shè)備外殼、醫(yī)療器械、汽車零部件等對可靠性要求高的場景,提升了產(chǎn)品的使用壽命與使用安全性。透明 PC 板材用于箱包側(cè)窗,透光性好且抗摔,既方便查看內(nèi)部物品又經(jīng)久耐用。塑料色母粒廠家直銷

PA纖維(尼龍纖維)因強度高、耐磨性好***用于紡織領(lǐng)域,但純PA纖維染色易出現(xiàn)色牢度低、染色不均的問題,且抗老化性能較差,長期暴露在光照下易脆化。功能性色母粒在PA紡絲中的應(yīng)用則實現(xiàn)了“染色+改性”的雙重效果。這類色母粒除了含有高純度顏料外,還添加了抗氧劑、紫外線吸收劑等功能成分,以PA切片為載體確保與紡絲原料完美融合。在紡絲過程中,色母粒隨PA熔體一同經(jīng)過噴絲板形成纖維,顏料分子均勻分布在纖維內(nèi)部,不僅色彩飽滿均勻,水洗色牢度和日曬色牢度均達(dá)到4級以上。同時,功能成分能在纖維表面形成防護(hù)層,延緩光照和氧氣對PA分子鏈的破壞,使纖維的抗老化壽命延長30%以上,特別適用于戶外帳篷面料、登山服面料等對色彩和耐久性要求高的場景。高級注射色母粒行業(yè)PC 材料注射成型的箱包透明視窗,需控制透光率≥90%,方便查看內(nèi)部物品。

PET紡絲速度通常在3000-6000m/min,高速紡絲過程中,色母粒的分散速度若無法匹配紡絲速度,易出現(xiàn)顏料團(tuán)聚形成色點,導(dǎo)致面料出現(xiàn)瑕疵。因此,PET紡絲**色母粒需進(jìn)行針對性設(shè)計:一方面選用低粘度載體樹脂,降低色母粒在PET熔體中的流動阻力,確保在高速紡絲時能快速分散;另一方面采用先進(jìn)的研磨工藝,將顏料顆粒細(xì)化至0.5μm以下,并添加高效分散劑,防止顏料顆粒團(tuán)聚。在實際生產(chǎn)中,色母粒的添加比例需準(zhǔn)確控制在0.5%-3%,同時確保喂料均勻,避免因局部色母粒濃度過高導(dǎo)致色差。使用匹配紡絲速度的色母粒后,PET纖維的色澤均勻度***提升,色點數(shù)量控制在每平方米1個以下,生產(chǎn)出的面料無論是用于服裝還是家紡,都能保持細(xì)膩均勻的外觀質(zhì)感。

PA 與色母粒的融合效果直接影響 PA 色絲的力學(xué)性能,而注射工藝參數(shù)的準(zhǔn)確調(diào)控是實現(xiàn)*大化融合的*心手段。關(guān)鍵工藝參數(shù)包括熔體溫度、注射壓力、螺桿轉(zhuǎn)速、冷卻時間等:熔體溫度控制在 230-260℃(PA6 略低,PA66 略高),既能保證 PA 材料充分熔融,又能避免色母粒因高溫分解,確保顏料與助劑穩(wěn)定分散;注射壓力設(shè)定為 80-100MPa,可使 PA 與色母粒的混合物快速、均勻地填充模具型腔,減少內(nèi)部孔隙,提升結(jié)構(gòu)致密性;螺桿轉(zhuǎn)速調(diào)整至 150-200r/min,增強剪切力,促進(jìn)色母粒在 PA 熔體中的分散,避免團(tuán)聚;冷卻時間控制在 15-20 秒,確保色絲充分凝固,減少內(nèi)應(yīng)力。若工藝參數(shù)調(diào)控不當(dāng),會導(dǎo)致融合效果不佳:溫度過低,PA 熔體粘度大,色母粒分散不均;壓力不足,模具填充不充分,色絲存在縮孔;冷卻過快,內(nèi)應(yīng)力過大,易導(dǎo)致色絲脆裂。通過準(zhǔn)確調(diào)控工藝參數(shù),PA 與色母粒能實現(xiàn)分子級融合,色絲的拉伸強度可提升 10%-15%,斷裂伸長率提升 8%-12%,沖擊強度提升 12%-18%,力學(xué)性能*著優(yōu)化,能更好地滿足汽車、機械、電子等領(lǐng)域?qū)Y(jié)構(gòu)件強度與韌性的要求。塑料注射成型需根據(jù)不同材料特性調(diào)整注射速度和壓力,如 PA 材料需較高壓力確保熔體充分填充模具型腔。

PET薄膜具有良好的阻隔性和機械強度,是食品包裝的常用材料,而不同食品對包裝的透光率要求差異***,色母粒則成為調(diào)控PET薄膜透光率的關(guān)鍵手段。在PET薄膜生產(chǎn)的擠出拉伸工藝中,融入對應(yīng)規(guī)格的色母粒,通過調(diào)整色母粒的添加比例,可將薄膜透光率從90%以上的高透明狀態(tài),準(zhǔn)確調(diào)控至50%、30%甚至5%以下的遮光狀態(tài)。例如,包裝茶葉、咖啡等易氧化食品時,采用高濃度遮光色母粒制成的PET薄膜,能有效阻擋光線照射,延緩食品氧化變質(zhì);而包裝面包、糕點時,使用低濃度淺色母粒的半透明薄膜,既便于消費者觀察內(nèi)物,又能起到一定的避光作用。同時,色母粒的色彩還可作為產(chǎn)品標(biāo)識,幫助區(qū)分不同口味或規(guī)格的食品,提升包裝的實用性和美觀度。PC 材料通過注射成型生產(chǎn)光學(xué)儀器外殼時,需控制模具表面粗糙度,以保證外殼的透光性和美觀度。新型色母粒常見問題

11. 高分散性色母粒助力 PET 注射色絲生產(chǎn),減少晶點缺陷,保障產(chǎn)品一致性。塑料色母粒廠家直銷

PA 色絲注射成型的加工溫度通常在 230-260℃,高溫環(huán)境下色母粒的耐熱穩(wěn)定性至關(guān)重要,直接決定了色絲是否出現(xiàn)色澤偏移。耐熱穩(wěn)定性不佳的色母粒,其內(nèi)部顏料或助劑在高溫下會發(fā)生分解、氧化,導(dǎo)致顏色變淺、變色(如黃色變褐色、藍(lán)色變灰色),嚴(yán)重影響產(chǎn)品質(zhì)量。為保障耐熱穩(wěn)定性,PA 色母粒采用耐高溫顏料(如無機顏料、偶氮類顏料)與耐熱型分散劑、抗氧劑,經(jīng)特殊處理降低顏料的熱分解溫度,確保在 PA 的加工溫度范圍內(nèi)不發(fā)生化學(xué)變化。同時,色母粒的載體樹脂選用高熔點 PA(如 PA66),提升整體耐熱性。在注射成型過程中,若色母粒耐熱性不足,不僅會導(dǎo)致色澤偏移,還可能產(chǎn)生有害氣體,影響生產(chǎn)環(huán)境與產(chǎn)品安全性。因此,生產(chǎn)前需對色母粒進(jìn)行耐熱性測試(如 260℃下保溫 30 分鐘,觀察顏色變化),并根據(jù)測試結(jié)果調(diào)整工藝參數(shù):適當(dāng)降低熔體溫度(如 230-240℃)、縮短停留時間,減少高溫對色母粒的影響。只有選用耐熱穩(wěn)定性優(yōu)異的色母粒,并配合合理工藝,才能制備出色澤準(zhǔn)確、穩(wěn)定的 PA 色絲,滿足汽車、電子、機械等領(lǐng)域?qū)︻伾恢滦缘膰?yán)格要求。塑料色母粒廠家直銷

浙江恒燁新材料科技有限公司在同行業(yè)領(lǐng)域中,一直處在一個不斷銳意進(jìn)取,不斷制造創(chuàng)新的市場高度,多年以來致力于發(fā)展富有創(chuàng)新價值理念的產(chǎn)品標(biāo)準(zhǔn),在浙江省等地區(qū)的化工中始終保持良好的商業(yè)口碑,成績讓我們喜悅,但不會讓我們止步,殘酷的市場磨煉了我們堅強不屈的意志,和諧溫馨的工作環(huán)境,富有營養(yǎng)的公司土壤滋養(yǎng)著我們不斷開拓創(chuàng)新,勇于進(jìn)取的無限潛力,浙江恒燁新材料科技供應(yīng)攜手大家一起走向共同輝煌的未來,回首過去,我們不會因為取得了一點點成績而沾沾自喜,相反的是面對競爭越來越激烈的市場氛圍,我們更要明確自己的不足,做好迎接新挑戰(zhàn)的準(zhǔn)備,要不畏困難,激流勇進(jìn),以一個更嶄新的精神面貌迎接大家,共同走向輝煌回來!

- 石墨烯母料出廠價格 2025-12-16

- 國產(chǎn)母料性價比 2025-12-16

- 高光母料類型 2025-12-16

- 高級吹塑母料哪家好 2025-12-15

- 現(xiàn)代母料現(xiàn)價 2025-12-15

- 挑選母料節(jié)能標(biāo)準(zhǔn) 2025-12-15

- 現(xiàn)代化母料答疑解惑 2025-12-15

- 節(jié)能母料市價 2025-12-15

- 節(jié)能母料詢問報價 2025-12-15

- 國產(chǎn)母料服務(wù)熱線 2025-12-15

- 黃岡JA-100銳鈦型鈦白粉價格咨詢 2025-12-16

- 上海極壓潤滑劑石墨烯金屬調(diào)理劑減震 2025-12-16

- 江蘇選擇微孔發(fā)泡聚偏氟乙烯圖片 2025-12-16

- 定做AB膠比較價格 2025-12-16

- 耐熱氣動執(zhí)行元件價位 2025-12-16

- 松江區(qū)什么是耐高溫材料材料區(qū)別 2025-12-16

- 安徽高含量次亞磷酸的作用 2025-12-16

- 楊浦區(qū)本地鋁蜂窩芯銷售價格 2025-12-16

- 北京重防腐鱗片膠泥襯里 2025-12-16

- 福建防爆滅火劑 2025-12-16