河北耐用拋光液

柔性電子器件的曲面適配挑戰可折疊屏聚酰亞胺基板需在彎曲半徑1mm條件下保持表面無微裂紋,常規氧化鈰拋光液因硬度過高導致基板疲勞失效。韓國LG化學研發有機-無機雜化磨料:以二氧化硅為骨架嫁接聚氨酯彈性體,硬度動態調節范圍達邵氏A30-D80,在曲面區域自動軟化緩沖。蘇州納微科技的水性納米金剛石懸浮液通過陰離子表面活性劑自組裝成膠束結構,使切削力隨壓力梯度智能變化,成功應用于腦機接口電極陣列拋光,將鉑銥合金表面孔隙率控制在0.5%-2%的活性窗口。拋光液工藝詳解,讓你輕松掌握拋光技巧-賦耘金相拋光液。河北耐用拋光液

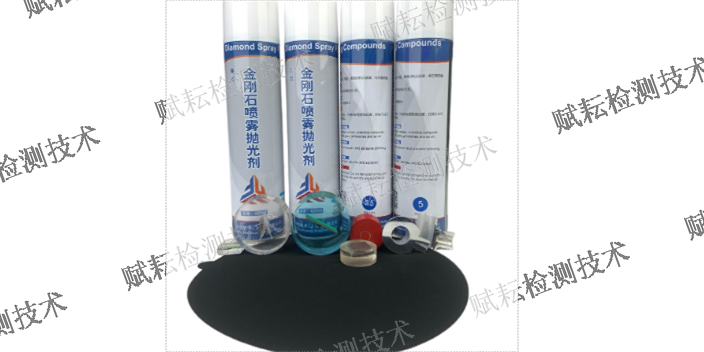

拋光液

半導體領域拋光液的技術突破隨著芯片制程進入3納米以下節點,傳統拋光液面臨原子級精度挑戰。納米氧化鈰拋光液通過等離子體球化技術控制磨料粒徑波動≤1納米,結合電滲析純化工藝使重金屬含量低于0.8ppb,滿足晶圓表面金屬離子殘留的萬億分之一級要求。國內“鈰在必得”團隊創新一步水熱合成技術,以硝酸鈰為前驅體,在氨水環境中借助CTAB形貌控制劑直接完成晶化,縮短制備周期40%以上,拋光速率提升50%,表面粗糙度達Ra<0.5nm32。鼎龍股份的自動化產線已具備5000噸年產能,通過主流晶圓廠驗證,標志著國產替代進入規模化階段全自動拋光液模具金剛石研磨液市場規模研究分析。

光學玻璃拋光液考量光學玻璃拋光追求低亞表面損傷與高透光率。氧化鈰(CeO?)因其對硅酸鹽玻璃的化學活性成為優先選擇的磨料,通過Ce3?/Ce??氧化還原反應促進表面水解。稀土鈰礦提純工藝影響顆粒活性成分含量。pH值中性至弱堿性范圍(7-9)平衡材料去除率與表面質量。添加氟化物可加速含氟玻璃(如CaF?)拋光,但需控制濃度防止過度侵蝕。水質純度(低金屬離子)對鏡頭拋光尤為重要,殘留離子可能導致霧度增加或鍍膜附著力下降。

磨料顆粒在拋光中的機械作用受其物理特性影響。顆粒硬度通常需接近或高于被拋光材料以產生切削效果;粒徑大小決定劃痕深度與表面粗糙度,較小粒徑有利于獲得光滑表面。顆粒形狀(球形、多面體)影響接觸應力分布:球形顆粒應力均勻但切削效率可能較低,多角形顆粒切削力強但劃傷風險增加。濃度升高可能提升去除率,但過高濃度易引發布料堵塞或顆粒團聚。顆粒分散穩定性通過表面電荷(Zeta電位調控)或空間位阻機制維持,防止沉降導致成分不均。拋光液和拋光劑的區別是什么?

拋光液對表面質量影響拋光液成分差異可能導致不同表面狀態。磨料粒徑分布寬泛易引發劃痕,需分級篩分或離心窄化分布。化學添加劑殘留(如BTA)若清洗不徹底,可能影響后續鍍膜附著力或引發電遷移。pH值控制不當導致選擇性腐蝕(多相合金)或晶間腐蝕(不銹鋼)。氧化劑濃度波動使鈍化膜厚度不均,形成“桔皮”形貌。優化方案包括拋光后多級清洗(DI水+兆聲波)、實時添加劑濃度監測及終點工藝切換(如氧化劑耗盡前停止)。

精密陶瓷拋光液適配氮化硅(Si?N?)、碳化硅(SiC)等精密陶瓷拋光需兼顧高去除率與低損傷。堿性拋光液(pH>10)中氧化鈰或金剛石磨料配合強氧化劑(KMnO?)可轉化表面生成較軟硅酸鹽層。添加納米氣泡發生器產生空化效應輔助邊界層材料剝離。對于反應燒結SiC,游離硅相優先去除可能導致孔洞暴露,需控制腐蝕深度。化學輔助拋光(CAP)通過紫外光催化或電化學極化增強表面活性,但設備復雜性增加。

玉石拋光用什么拋光?創新拋光液專賣

半導體材料金相制備中對金相拋光液有哪些特殊要求?河北耐用拋光液

金屬層拋光液設計集成電路銅互連CMP拋光液包含氧化劑(H?O?)、絡合劑(甘氨酸)、緩蝕劑(BTA)及磨料(Al?O?/SiO?)。氧化劑將銅轉化為Cu2?,絡合劑與之形成可溶性復合物加速溶解;緩蝕劑吸附在凹陷區銅表面抑制過度腐蝕。磨料機械去除凸起部位鈍化膜實現平坦化。阻擋層(如Ta/TaN)拋光需切換至酸性體系(pH2-4)并添加螯合酸,同時控制銅與阻擋層的去除速率比(選擇比)防止碟形缺陷。終點檢測依賴摩擦電流或光學信號變化。河北耐用拋光液

- 宿遷大西洋110K3藥芯焊絲費用 2025-12-06

- 廣安CD型鐵芯 2025-12-06

- 江蘇玻璃氣動膠槍生產廠家 2025-12-06

- 海塔機具4點PLC液壓千斤頂同步頂升系統品牌 2025-12-06

- 杭州20W五孔插快充電源插座質量 2025-12-06

- 山東鋼軌鉆非標定制 2025-12-06

- 廣東靠譜的齒輪訂制價格 2025-12-06

- 東莞醫用級PVD塑膠模具涂層耐用性如何 2025-12-06

- 德國雙級液壓螺栓拉伸器維修電話 2025-12-06

- 無錫打樁錘碟形彈簧現貨 2025-12-06