黑龍江不銹鋼A法晶間腐蝕

你知道嗎,金屬材料看似堅固耐用,實則暗藏 “危機”,晶間腐蝕就是其中之一。咱們日常接觸的金屬,其實是由無數微小的晶粒組成,就像一堆緊密排列的小積木。而晶粒與晶粒之間的邊界,也就是晶界,這里原子的排列不像晶粒內部那么規整,相對比較松散。這就使得晶界的能量比晶粒內部高,在遇到一些具有侵蝕性的物質時,晶界就更容易 “中招”。比如說,當金屬處于潮濕且含有鹽分的環境中,鹽分里的氯離子等就可能順著晶界深入金屬內部,逐漸破壞金屬的結構,這就是晶間腐蝕開始的過程。電化學方法檢測晶間腐蝕的靈敏度如何提高?黑龍江不銹鋼A法晶間腐蝕

鈦合金的晶間腐蝕行為則呈現出獨特的環境敏感性。盡管鈦在氧化性介質中可快速形成致密氧化膜,但在含 Cl?的酸性環境中,晶界處的微電偶效應會導致局部腐蝕加速。例如,焊接過程中引入的鐵污染會在晶界形成 Fe-Ti 金屬間化合物,破壞氧化膜的完整性,引發氫脆與晶間腐蝕的協同損傷。針對這一問題,通過低溫等離子體氮化技術在鈦合金表面構建梯度氮化層,可在提升耐磨性的同時增強晶界抗氧化能力,使其在海洋工程等嚴苛環境中的服役壽命延長 3 倍以上。北京草酸法晶間腐蝕用什么腐蝕液不銹鋼晶間腐蝕介紹。

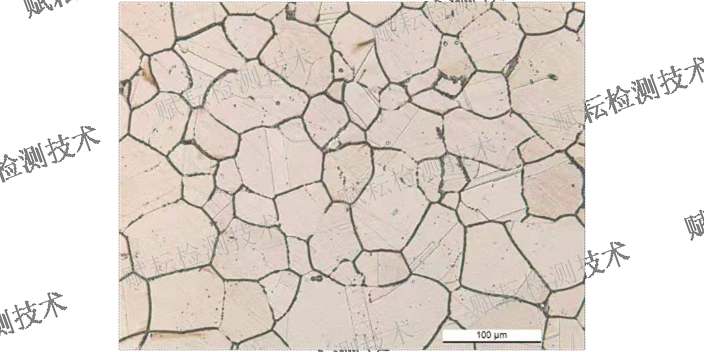

失效分析中晶間腐蝕的識別依賴于宏微觀檢查與斷口分析。典型特征包括材料脆性斷裂、晶粒脫落及晶界網狀腐蝕形貌。輔助以能譜分析可確認晶界元素貧化情況。綜合分析需結合工況歷史、材料狀態與環境參數,確定腐蝕主導因素及演變過程。完整失效分析報告不僅明確事故原因,更為改進材料設計、制造與維護策略提供方向,防止類似故障重復發生。長期暴露于高溫環境的設備可能面臨晶間腐蝕與蠕變交互作用的挑戰。晶界作為擴散與析出的快速通道,在應力下更易形成裂紋并擴展。這種損傷常見于熱交換管、爐管及汽輪機部件。設計階段需選用抗蠕變且耐晶間腐蝕材料,運行中則嚴格控制溫度與應力水平,并實施定期檢驗與壽命評估。通過非破壞性檢測與取樣分析,跟蹤材料老化狀態,合理安排設備更換與維修計劃。

晶間腐蝕怎么檢測國內和國際上現有關于晶間腐蝕的試驗標準主要有以下幾種方法:GB/T4334.(1~5)—2000不銹鋼晶間腐蝕敏感性試驗方法標準(根據不同材料敏感性選擇相應標準)GB/T15260—1994《鎳合金晶間腐蝕敏感性試驗方法標準》GB/T21433-2008《不銹鋼壓力容器晶間腐蝕敏感性檢驗》CB/T3949-2001《船用不銹鋼焊接接頭晶間腐蝕試驗方法》ASTMG28-02(2008)StandardTestMethodsforDetectingSusceptibilitytoIntergranularCorrosioninWrought,NickelRich,ChromiumBearingAlloys(中文名稱:《鍛造高鎳鉻軸承合金晶間腐蝕敏感性的檢查用標準試驗方法》GB/T7998-2005《鋁合金晶間腐蝕測定方法》。賦耘檢測技術(上海)有限公司晶間腐蝕儀燒瓶用1000毫升!.

從腐蝕電化學角度看,晶間腐蝕可通過再活化率、極化曲線特征等參數進行評價。敏化材料在動電位掃描中表現出明顯的再活化峰,其面積反映晶間腐蝕傾向大小。電化學阻抗譜也可用于區分晶界與晶內的界面反應特性。這些方法不僅適用于實驗室研究,也可應用于現場設備檢測。結合微區電化學技術,如掃描電化學顯微鏡,能夠實現對晶界腐蝕行為的原位觀測與定量解析。環境因素如溫度、pH值、氧化性離子濃度均會影響晶間腐蝕進程。高溫加速擴散與反應速率,酸性環境促進金屬溶解,而氧化劑如鐵離子或銅離子可能提高腐蝕電位進入敏化材料晶間腐蝕敏感區間。介質停滯或縫隙條件也會加劇局部侵蝕。因此,在工藝設計中對環境介質進行嚴格控制與監測,避免有害因子集聚,是減緩晶間腐蝕的重要措施之一。必要時可采用緩蝕劑或電位控制進行防護。賦耘檢測技術(上海)有限公司晶間腐蝕儀腐蝕樣品規格尺寸一般多大?黑龍江不銹鋼A法晶間腐蝕

賦耘檢測技術(上海)有限公司生產晶間腐蝕儀設備生產廠家!黑龍江不銹鋼A法晶間腐蝕

新型防護技術的發展為晶間腐蝕控制注入了新活力。基于鎂鋁層狀雙金屬氫氧化物(LDH)的智能涂層,可在 Cl?濃度超過 1000ppm 時觸發緩蝕劑釋放機制,在不銹鋼表面形成致密的硫化物保護膜,使涂層阻抗值提升兩個數量級。而油凝膠微球基復合涂層通過 “軟 + 硬” 混合架構設計,在室溫下實現裂紋的瞬時自修復,其抗鹽霧腐蝕性能較傳統環氧涂層提升近萬倍。這些技術不僅突破了傳統涂層的被動防護局限,還為復雜服役環境下的材料延壽提供了主動防護策略。黑龍江不銹鋼A法晶間腐蝕

- 宿遷大西洋110K3藥芯焊絲費用 2025-12-06

- 廣安CD型鐵芯 2025-12-06

- 江蘇玻璃氣動膠槍生產廠家 2025-12-06

- 海塔機具4點PLC液壓千斤頂同步頂升系統品牌 2025-12-06

- 杭州20W五孔插快充電源插座質量 2025-12-06

- 山東鋼軌鉆非標定制 2025-12-06

- 廣東靠譜的齒輪訂制價格 2025-12-06

- 東莞醫用級PVD塑膠模具涂層耐用性如何 2025-12-06

- 德國雙級液壓螺栓拉伸器維修電話 2025-12-06

- 無錫打樁錘碟形彈簧現貨 2025-12-06