天津奧氏體不銹鋼晶間腐蝕什么價格

晶間腐蝕試驗操作規程總則本公司采用的晶間腐蝕試驗方法為GB/《不銹鋼硫酸-硫酸銅腐蝕試驗方法》。本守則對試樣的提取、試驗設備、試驗條件和步驟、試驗結果的評定及報告作了規定。適用于檢驗奧氏體、奧氏體-鐵素體不銹鋼在加有紫銅屑的硫酸-硫酸銅溶液中的晶間腐蝕傾向。2、試樣的提取與制備焊接件試樣從與產品鋼材相同且焊接工藝也相同的試板上提取,應包括母材、熱影響區及焊接金屬的表面,詳見附件。試樣用鋸切取,如剪切則應通過切削或研磨方法除去剪切的影響部分。試樣切取及表面研磨時,應防止表面過熱。試驗試樣表面粗糙度Ra值≯μm,其他檢驗試樣提取詳見GB/。(見附件)3、試驗儀器、設備、試驗溶液試驗儀器為容量≥1L的帶回流冷凝器的磨口錐形燒瓶。600瓦的加熱電爐配上一只可調變壓器,通過后者調節加熱電爐的功率,使本試驗溶液能保持微沸狀態。試驗溶液配制方法如下:將100g符合GB/T665的分析純硫酸銅(CuSO4·5H2O)溶解于700ml蒸餾水或去離子水中,再加入100ml符合GB/T625的優級純硫酸,用蒸餾水或去離子水稀釋至1000ml,即配成硫酸-硫酸銅溶液。

如何修復晶間腐蝕后的金屬材料?天津奧氏體不銹鋼晶間腐蝕什么價格

晶間腐蝕是金屬材料在特定環境下沿晶粒邊界發生的局部腐蝕現象,其本質與材料微觀結構演變及化學環境密切相關。以不銹鋼為例,當材料在450-850℃溫度區間停留時,晶界會析出碳化鉻(Cr??C?),導致晶界附近鉻元素含量降低,形成“貧鉻區”。這種微觀成分差異在特定腐蝕介質(如含氯離子的水溶液或酸性環境)中,會使晶界成為陽極,優先發生電化學反應,造成晶粒間結合力下降,材料強度和韌性逐漸喪失。晶間腐蝕的發生通常受多重因素影響。材料成分方面,碳含量過高會加劇碳化鉻析出,而鈦(Ti)、鈮(Nb)等穩定化元素可通過優先形成碳化物減少鉻的損耗。熱處理工藝也至關重要,例如焊接過程中若冷卻速度過慢,焊縫熱影響區可能因敏化作用引發晶間腐蝕。此外,環境介質的腐蝕性(如pH值、溫度、離子濃度)以及應力狀態(如殘余應力或外加載荷)也會加速腐蝕進程。天津鋁合金晶間腐蝕怎么選擇晶間腐蝕儀國內哪家品牌靠譜?

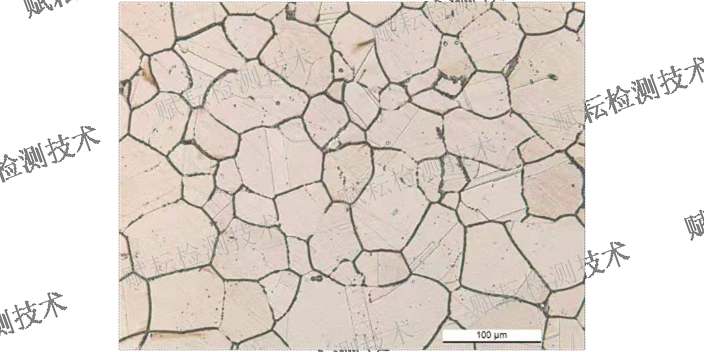

常見檢測手段包括彎曲試驗和顯微觀察。彎曲試驗需截取試樣緩慢彎折至90度,出現沿晶裂紋即表明存在腐蝕;顯微觀察則需對剖面拋光后酸洗處理,顯微鏡下可見晶界處蛛網狀侵蝕痕跡。實際操作時需注意:取樣位置應包含焊接熱影響區等高風險區域,酸洗時間過長可能導致假陽性結果。對于在役設備,可采用超聲波掃描檢測內部結構變化,但微小腐蝕可能漏檢。較為可靠的方式仍是定期更換關鍵部位試樣進行實驗室分析,尤其對使用超過五年的化工設備建議每兩年檢測一次。

鋁合金體系的特定表現2xxx系(Al-Cu-Mg)和7xxx系(Al-Zn-Mg-Cu),鋁合金可能會出現晶間腐蝕現象。其發生常與晶界附近連續或半連續分布的析出相(如θ相-CuAl?、η相-MgZn?)以及相鄰溶質貧化區有關。在腐蝕介質中,這些析出相或貧化區可能會形成陽極通道。合金的熱處理狀態對晶界析出相形貌有作用:欠時效狀態可能會形成細密連續析出,過時效則使析出相粗化離散。環境因素如氯離子濃度、溶液pH值也會影響腐蝕進程的表現形式.。晶間腐蝕對金屬材料性能的具體影響?

從微觀組織角度分析,晶間腐蝕的本質是晶界與晶內形成的電化學差異所致。晶界處因析出相或元素偏聚形成微觀原電池,晶界區作為陽極不斷溶解。這種局部腐蝕雖然金屬重量損失較小,但會明顯降低材料延性和強度,導致脆性斷裂。特別是在應力和腐蝕介質共同作用下,晶間腐蝕可能進一步發展為應力腐蝕開裂,對承壓設備構成嚴重威脅。因此對于關鍵裝備,需從選材、制造及監測多環節實施控制策略。檢測晶間腐蝕的常用方法包括冶金顯微鏡觀察、電化學測試以及標準腐蝕試驗。金相檢驗可清晰顯示晶界腐蝕深度與形態,而動電位再活化法等電化學技術則可量化材料敏化程度。國際通用標準如ASTMA262提供了多種酸性介質中的試驗流程,用于評定不同等級不銹鋼的晶間腐蝕傾向。這些檢測手段為材料選擇和狀態評估提供了重要依據,有助于預防因晶間腐蝕導致的設備故障。 激光表面處理對晶間腐蝕的防護作用?山西不銹鋼晶間腐蝕操作說明

晶間腐蝕儀用于腐蝕什么材料-賦耘知道!天津奧氏體不銹鋼晶間腐蝕什么價格

為評估材料的晶間腐蝕敏感性,行業內普遍采用標準化測試方法。例如,ASTMA262標準包含草酸蝕刻試驗(實踐A)、硫酸鐵-硫酸試驗(實踐B)等,通過模擬不同腐蝕環境下的材料表現,量化腐蝕速率或觀察微觀結構變化。其中,草酸蝕刻試驗可快速篩選材料是否存在碳化鉻析出風險,而硝酸試驗(實踐C)則通過多次浸泡測量失重,評估材料在強氧化性介質中的抗腐蝕能力。這些測試結果為材料選型和工藝優化提供了重要依據,但需結合具體應用場景綜合判斷。在工程實踐中,預防晶間腐蝕需從多維度入手。材料選擇上,可優先采用低碳不銹鋼(碳含量≤0.03%)或含鈦、鈮的穩定化不銹鋼,減少碳化鉻析出傾向。熱處理工藝方面,需避免材料在敏化溫度區間停留,焊接后可通過固溶處理或快速冷卻消除晶界缺陷。此外,表面防護技術(如鈍化處理、涂層工藝)和環境控制(如降低介質中的氯離子濃度)也能有效延緩腐蝕進程。例如,在石油化工設備中,采用雙相不銹鋼(含10%-20%鐵素體)可利用鐵素體的高鉻特性,抑制晶界貧鉻現象。天津奧氏體不銹鋼晶間腐蝕什么價格

- 宿遷大西洋110K3藥芯焊絲費用 2025-12-06

- 廣安CD型鐵芯 2025-12-06

- 江蘇玻璃氣動膠槍生產廠家 2025-12-06

- 海塔機具4點PLC液壓千斤頂同步頂升系統品牌 2025-12-06

- 杭州20W五孔插快充電源插座質量 2025-12-06

- 山東鋼軌鉆非標定制 2025-12-06

- 廣東靠譜的齒輪訂制價格 2025-12-06

- 東莞醫用級PVD塑膠模具涂層耐用性如何 2025-12-06

- 德國雙級液壓螺栓拉伸器維修電話 2025-12-06

- 無錫打樁錘碟形彈簧現貨 2025-12-06