北京不銹鋼A法晶間腐蝕怎么使用

在實際工業環境中,晶間腐蝕的發生與材料成分、熱處理工藝及服役環境密切相關。例如奧氏體不銹鋼在經過450°C–-850°C溫度區間時,碳化鉻易于在晶界析出。如果材料焊接或熱加工過程中緩慢通過該敏感區間,晶間腐蝕敏感性將明顯增加。通過合理控制碳含量、添加穩定化元素如鈦或鈮,并采用固溶處理或淬火工藝,可有效抑制碳化鉻析出。此外,對服役于高腐蝕性環境中的設備,需定期進行腐蝕檢查與非破壞性檢測,及早發現材料退化跡象。賦耘檢測技術(上海)有限公司晶間腐蝕儀E法用硫酸銅腐蝕液!北京不銹鋼A法晶間腐蝕怎么使用

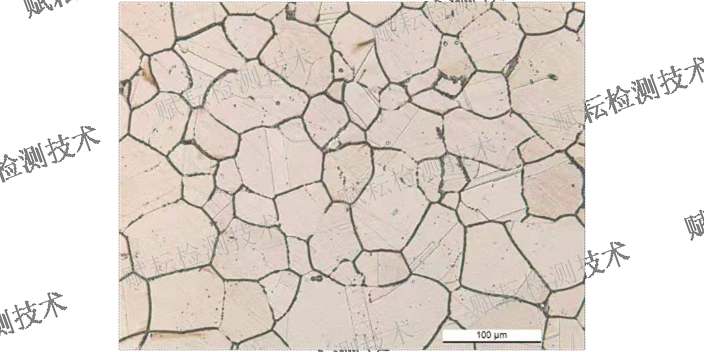

值得注意的是,晶間腐蝕具有較強的隱蔽性。某些情況下,材料表面可能仍保持金屬光澤,但內部晶粒已嚴重分離,導致突發性失效。因此,定期的無損檢測(如金相分析、超聲波探傷)和腐蝕監測(如電化學阻抗譜)對于保障設備安全運行至關重要。例如,航空航天領域通過優化高溫合金管材的制造工藝,結合晶間腐蝕敏感性測試,成功解決了發動機部件的可靠性問題。盡管現有技術手段能夠有效控制晶間腐蝕風險,但實際應用中仍需綜合考慮材料性能、工藝成本和環境適應性。例如,核級鎳基焊絲通過嚴格控制焊接工藝和熱處理參數,可在焊態、敏化態和腐蝕態下保持良好的抗晶間腐蝕性能。未來,隨著材料科學與腐蝕防護技術的不斷發展,晶間腐蝕的研究將更注重多尺度模擬與智能化監測,為復雜服役環境下的材料設計提供更好的解決方案。山西鎳合金晶間腐蝕代理加盟激光表面處理對晶間腐蝕的防護作用?

材料研發中通過成分優化與微觀組織設計提升抗晶間腐蝕能力。超【】低碳不銹鋼的開發從根本上降低了碳化鉻析出驅動力。雙相不銹鋼利用高鉻含量及兩相結構阻斷晶界腐蝕通道。高合金材料如高鎳耐蝕合金則通過提高整體穩定性抵抗多種腐蝕形式。近年來,先進表征技術與計算材料學助力于理解元素偏聚與相變動力學,為設計新一代耐晶間腐蝕材料提供理論支撐。表面處理與涂層技術可為敏感材料提供額外保護。表面改性如激光處理或噴丸能夠引入壓應力并細化晶粒,減少晶界腐蝕敏感性。涂層隔離基體與腐蝕介質,適用于無法更換材料或環境極端苛刻的場合。選擇涂層需考慮其耐溫性、結合強度及抗介質滲透能力。此外,電化學保護如陰極保護也可用于控制晶間腐蝕,但需注意氫脆風險,尤其對高、強材料。

焊接過程的特殊影響焊接熱循環對晶間腐蝕敏感性有特殊影響。在奧氏體不銹鋼焊接中,熱影響區經歷的溫度變化可能使某些區域進入敏化溫度區間。多道焊的重復加熱可能加劇碳化物析出。焊接殘余應力可能促進腐蝕介質沿晶界滲透。鋁合金焊接時,熱影響區的過時效可能改變晶界析出相分布。焊接工藝參數的調整(如降低熱輸入、增大冷卻速率)可能減少敏感區域范圍。焊后熱處理(如固溶退火)有時被用于恢復材料耐蝕性。

鐵素體不銹鋼的對比情況鐵素體不銹鋼的晶間腐蝕行為與奧氏體不銹鋼存在差異。其較高擴散速率使敏化過程在更短時間發生,但通過快速冷卻可減輕碳化物析出。添加鈦、鈮等穩定化元素的作用原理與奧氏體鋼類似。焊接熱影響區的敏感性相對較高,常采用超? 低碳設計(如409L、439L)或穩定化處理。值得注意的是,鐵素體鋼在含氯離子環境中可能同時面臨點蝕與晶間腐蝕的交互作用,材料選擇時需綜合評估環境適應性。 賦耘檢測技術(上海)有限公司晶間腐蝕儀和電解拋光腐蝕儀是不是同一個東西?

晶間腐蝕是金屬材料在特定環境下沿晶粒邊界發生的局部腐蝕現象,其本質與材料微觀結構演變及化學環境密切相關。以不銹鋼為例,當材料在450-850℃溫度區間停留時,晶界會析出碳化鉻(Cr??C?),導致晶界附近鉻元素含量降低,形成“貧鉻區”。這種微觀成分差異在特定腐蝕介質(如含氯離子的水溶液或酸性環境)中,會使晶界成為陽極,優先發生電化學反應,造成晶粒間結合力下降,材料強度和韌性逐漸喪失。晶間腐蝕的發生通常受多重因素影響。材料成分方面,碳含量過高會加劇碳化鉻析出,而鈦(Ti)、鈮(Nb)等穩定化元素可通過優先形成碳化物減少鉻的損耗。熱處理工藝也至關重要,例如焊接過程中若冷卻速度過慢,焊縫熱影響區可能因敏化作用引發晶間腐蝕。此外,環境介質的腐蝕性(如pH值、溫度、離子濃度)以及應力狀態(如殘余應力或外加載荷)也會加速腐蝕進程。不銹鋼復合板復層晶間腐蝕試驗方法和標準有哪些?山西鎳合金晶間腐蝕代理加盟

如何評估晶間腐蝕的嚴重程度?北京不銹鋼A法晶間腐蝕怎么使用

從科研角度來看,研究晶間腐蝕是一個持續且具有挑戰性的課題。科研人員致力于深入了解晶間腐蝕的機制,以便更好地找到預防和控制的方法。在實驗室中,通過模擬各種實際環境,研究不同金屬材料在特定條件下的晶間腐蝕行為。例如,改變實驗溶液的成分、溫度和酸堿度,觀察金屬樣品晶界處的變化。科研人員發現,一些新型金屬材料在研發過程中,盡管整體性能表現良好,但晶間腐蝕敏感性卻成為一個需要攻克的難題。通過先進的微觀分析技術,如電子顯微鏡,能夠清晰觀察到晶界處原子的排列變化以及腐蝕產物的形成,這有助于進一步探究晶間腐蝕的初始階段過程,為后續改進材料性能、降低晶間腐蝕風險提供有力依據。北京不銹鋼A法晶間腐蝕怎么使用

- 宿遷大西洋110K3藥芯焊絲費用 2025-12-06

- 廣安CD型鐵芯 2025-12-06

- 江蘇玻璃氣動膠槍生產廠家 2025-12-06

- 海塔機具4點PLC液壓千斤頂同步頂升系統品牌 2025-12-06

- 杭州20W五孔插快充電源插座質量 2025-12-06

- 山東鋼軌鉆非標定制 2025-12-06

- 廣東靠譜的齒輪訂制價格 2025-12-06

- 東莞醫用級PVD塑膠模具涂層耐用性如何 2025-12-06

- 德國雙級液壓螺栓拉伸器維修電話 2025-12-06

- 無錫打樁錘碟形彈簧現貨 2025-12-06