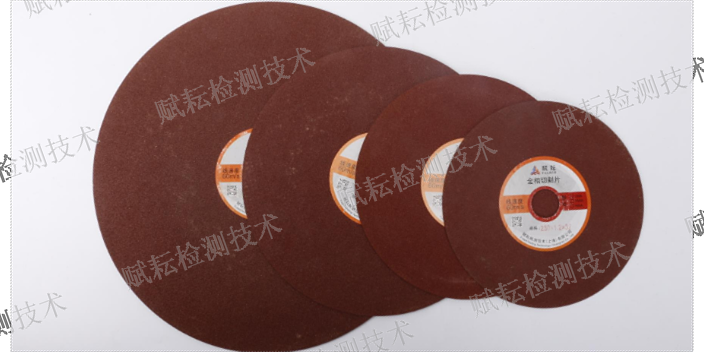

鋁合金金相切割片

在金屬材料分析領域,切割工具的物理特性直接影響試樣制備質量。當前主流切割片通過調整磨粒尺寸與基體結合方式,在多種金屬材質處理中展現出適應性。以氧化鋁基材為例,其多層復合結構在保持切削穩定性的同時,配合水冷系統可將工作溫度控制在120℃以下。實驗室測試數據顯示,處理碳鋼類材料時,切割面粗糙度參數可維持在Ra1.2μm范圍內,且單次修整后可完成約50個標準試樣的連續切割。這類工具的設計重點在于平衡切削速率與熱影響區深度,尤其對淬火態金屬樣本的微觀組織保護具有實際意義。純銅金相制樣切割片怎么選?鋁合金金相切割片

金相切割片

切割參數設置直接影響樣品質量。進給速度過快容易造成樣品邊緣崩裂,過慢則導致切割面過熱。對于直徑25毫米的常規樣品,建議初始進給速度設為0.05毫米/秒,再根據材料反應調整。切割壓力控制同樣重要:硬質材料需要較高壓力確保切割效率,但壓力超過閾值可能引起切割片碎裂。實際操作時可觀察火花狀態輔助判斷——連續少量火星表明參數合適,大量火花飛濺則提示壓力過高。遇到難切材料時可嘗試階梯式進給:先快速切入表層0.5毫米,再降速完成剩余切割,此方法能減少初始沖擊損傷。

在航空航天領域,陶瓷基復合材料(CMC)的熱端部件切割需兼顧效率與結構完整性。某研究機構針對碳化硅纖維增強陶瓷基體材料的切割需求,選用低濃度金剛石樹脂基切割片(直徑150mm,厚度0.8mm),通過設定轉速2000rpm與脈沖式冷卻液供給模式,實現0.05mm精度的分層切割。由于陶瓷材料脆性高,切割過程中采用漸進式進刀策略,每轉進給量控制在0.01mm,避免沖擊載荷導致纖維斷裂。切割后的截面經掃描電鏡分析顯示,纖維與基體界面結合狀態完整,未出現分層或微裂紋。該技術使渦輪葉片樣件的制備周期縮短至傳統線切割工藝的1/3,同時材料利用率提升至95%以上,為評估材料高溫抗氧化性能提供了高質量樣本。

切割過程中持續冷卻具有多重必要性。水流冷卻首先能降低切割區域溫度,防止樣品因過熱導致組織結構改變。例如鋁合金樣品若局部溫度超過150℃,可能出現再結晶現象。其次冷卻液可及時沖走切割碎屑,保持切口清潔度。建議冷卻液流量控制在每分鐘0.5-2升范圍,流量過小可能導致散熱不足,過大則可能濺射干擾觀察。冷卻液通常選用水基乳化液,但在切割鈦合金等活性金屬時,改用油性冷卻劑能更好防止材料氧化。需定期檢查冷卻管路通暢性,噴嘴堵塞可能使局部溫度在30秒內升高100℃以上。切割片的市場需求及發展趨勢?

在集成電路制造過程中,硅晶圓的切割質量直接影響芯片性能與良品率。某半導體企業針對 8 英寸硅晶圓切割需求,采用厚度為 0.5mm 的金剛石金相切割片進行劃片工藝優化。該切割片采用多層金剛石微粉燒結技術,結合金屬基體支撐結構,確保切割過程中刀口穩定性。通過匹配 1200rpm 的切割轉速與微量冷卻液噴射系統,成功將晶圓切割精度提升至 0.1mm 級別,切口寬度穩定控制在 0.3mm 以內。相較于傳統激光切割工藝,該方案將材料損耗率從 5% 以上降低至 2% 以下,同時避免了激光高溫導致的晶格損傷和微裂紋問題。實際生產數據顯示,切割后的晶圓表面粗糙度(Ra 值)小于 0.1μm,滿足后續光刻工藝對基材平整度的嚴苛要求。這一改進提升了芯片制造效率,為高密度集成電路的規模化生產提供了技術支持。切割片的最高轉速及安全使用范圍?鋁合金金相切割片

賦耘檢測技術(上海)有限公司的切割片配金相切割潤滑冷卻液效果更好。鋁合金金相切割片

切割片的選擇需與樣品材質特性相匹配。較硬的材料如淬火鋼或陶瓷通常適合選用金屬粘結劑的金剛石切割片,這類切割片在高速旋轉下能保持較好的形狀穩定性。對于較軟的有色金屬或塑料樣品,樹脂粘結的碳化硅切割片更為常見,其相對柔韌的特性有助于減少材料變形。實際操作中還需考慮切割片厚度:0.3毫米以下的薄片適合精密切割但較易破損,1毫米以上的厚片則耐用性較好但材料損耗較大。建議新切割片使用前先進行空轉測試,觀察有無徑向跳動現象。切割片安裝時必須確保夾緊裝置兩側壓力均勻,避免運轉時產生振動影響切口質量。

- 宿遷大西洋110K3藥芯焊絲費用 2025-12-06

- 江蘇玻璃氣動膠槍生產廠家 2025-12-06

- 海塔機具4點PLC液壓千斤頂同步頂升系統品牌 2025-12-06

- 杭州20W五孔插快充電源插座質量 2025-12-06

- 山東鋼軌鉆非標定制 2025-12-06

- 廣東靠譜的齒輪訂制價格 2025-12-06

- 東莞醫用級PVD塑膠模具涂層耐用性如何 2025-12-06

- 德國雙級液壓螺栓拉伸器維修電話 2025-12-06

- 無錫打樁錘碟形彈簧現貨 2025-12-06

- 上海影像測試儀設備 2025-12-06