浙江汽車零部件金相切割片壽命怎么樣

高密度電子封裝的環氧模塑料(EMC)與銅引線框架的界面分析需精確分離不同材質。某半導體企業采用多層復合切割方案:先用金屬基金剛石切割片(硬度 HRC60)以 1200rpm 切割銅框架部分,再切換樹脂基切割片以 800rpm 處理 EMC 材料。通過紅外熱像儀實時監測切割區域溫度,確保不超過 80℃的玻璃化轉變臨界值。切割后的界面經能譜分析顯示,銅擴散層厚度保持在 1-2μm 范圍內,樹脂熱降解區域小于 50μm。該技術為評估封裝材料的熱機械可靠性提供了無損檢測樣本,使封裝失效分析準確率提升 30%。賦耘檢測技術(上海)有限公司金相切割片OEM生產嗎?浙江汽車零部件金相切割片壽命怎么樣

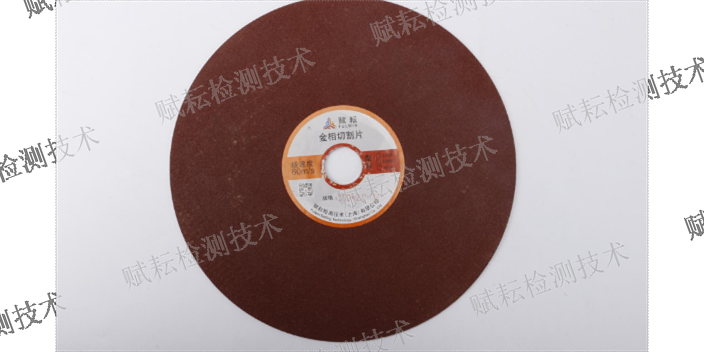

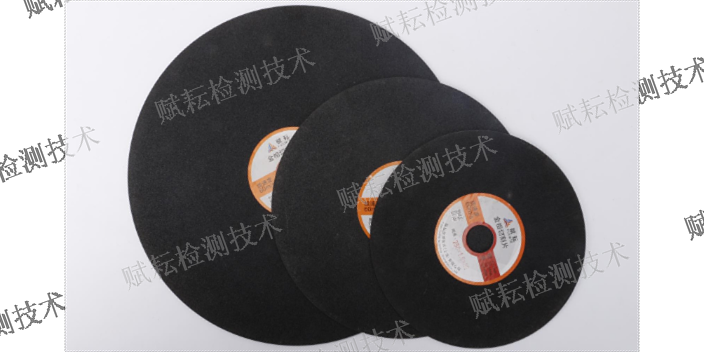

金相切割片

智能手機屏幕的制造過程高度依賴切割技術。某面板廠商采用金剛石切割片對0.3mm厚的玻璃基板進行異形切割,配合視覺定位系統實現±50μm的精度控制。這種技術不僅減少了屏幕邊緣的微裂紋,還使曲面屏弧度誤差率從1.2%降至0.4%,提升了產品美觀度與觸控靈敏度。在可穿戴設備領域,微型切割片的應用更為精細。智能手表陶瓷表圈的加工需使用刃口直徑0.1mm的金剛石切割片,在30000rpm高速下完成復雜曲面切割。某品牌產品通過這種工藝,將表圈厚度縮減至1.2mm,同時保持結構強度符合IP68防水標準,為消費者提供更輕薄耐用的穿戴體驗。浙江汽車零部件金相切割片壽命怎么樣賦耘檢測技術(上海)有限公司提供用鈦合金相切割片!

金相切割片,又稱金相切割輪,是金相制樣時切割樣品的關鍵工具。它由普通砂輪切割中的濕式砂輪切割片發展而來,在切割精度和溫度控制上有提升,主要分為氧化鋁樹脂切割片、碳化硅樹脂切割片和金剛石燒結切割片這三類。相較于通用濕式砂輪片,金相切割片更薄,像 300mm 直徑的氧化鋁通用片厚度在 3.2 - 3.8mm,而金相片 1.5 - 2mm 厚。更薄的厚度能更好地控制切割進刀時因應力導致的材料組織塑性變形,同時提高切割位置的精度。而且,金相片的彈性優于通用片,能有效緩沖進刀負載帶來的樣品組織塑性形變,還能靈活適應切割轉速的變化,以匹配切割扭矩輸出的改變。根據切割精度,金相片又細分為高效片和精密切割片,其中精密切割片樹脂含量更高,彈性更好,厚度也更薄 。

汽車橡膠密封件的力學性能檢測需要保持材料原始彈性特性。某檢測中心在處理丁腈橡膠密封圈時,采用高濃度金剛石切割片(厚度 1.5mm),配合 - 20℃低溫冷卻系統抑制切割熱積累。切割參數設定為轉速 500rpm、進給速度 0.05mm/s,通過彈性夾具動態補償橡膠變形應力。切割后的試樣表面粗糙度(Ra 值)小于 5μm,斷面無焦化或硬化現象。拉伸測試數據表明,切割區域的斷裂伸長率與原始材料偏差小于 2%,滿足 ASTM D412 標準對彈性體力學測試的制樣要求。相較于傳統沖壓取樣法,該方案將樣本制備效率提升 40%,且邊緣毛刺發生率降低至 5% 以下。金相切割片與金相砂紙的配合使用方法?

動力電池極片的界面特性研究需要高完整性的分層樣本。某研發中心在對三元鋰電池極片進行切割時,采用厚度 1.2mm 的超薄砂輪切割片,通過調節液壓伺服系統的進給壓力(0.2-0.5MPa)與切割速度(0.1mm/s),實現了 0.05mm 精度的極片分離。切割過程中,冷卻系統以霧化形式噴射非導電性冷卻液,既避免了極片短路風險,又有效控制了切割區域溫度。電鏡分析顯示,切割后的活性材料層與集流體界面過渡區完整,未發生分層或粉體脫落現象。該技術突破使得研究人員能夠準確測量電極材料的界面阻抗與鋰離子擴散系數,為優化電池充放電性能提供了直接實驗數據。經統計,采用該方案后,極片樣本的重復利用率提升 40%,大幅降低了研發階段的材料浪費。金相切割片使用小技巧!浙江汽車零部件金相切割片壽命怎么樣

切割片的鋒利度測試方法及標準?浙江汽車零部件金相切割片壽命怎么樣

金相切割片的切割原理基于切割輪半徑與切割保護法蘭半徑的差值來決定切割能力。當切割較硬材料時,為保護切割片,需換上大直徑保護法蘭,不過這會使切割直徑減小。由于金相切割片樹脂含量高于普通片,其使用壽命相對較短,正常使用中,切割輪直徑會逐漸變小,這便是壽命降低的主要表現。此外,每款切割片都有額定最高轉速,金相切割轉速范圍通常在50rpm到4000rpm之間,使用前必須確認,避免因轉速不當影響切割效果甚至引發安全問題。從應用領域來看,金相切割片的使用范圍極為廣。在塑料、橡膠等軟質材料切割中,能輕松實現以硬切軟;面對有色金屬、鑄鐵、不銹鋼、工具鋼等金屬材料,無論是以軟切硬還是以硬切硬都能勝任;在處理淬火鋼、彈簧鋼、軸承鋼,以及合金鋼、熱處理后鋼,甚至燒結材料、陶瓷、硅片、石英、水泥等材料時,金相切割片也都能發揮出色的切割性能。浙江汽車零部件金相切割片壽命怎么樣

- 宿遷大西洋110K3藥芯焊絲費用 2025-12-06

- 廣安CD型鐵芯 2025-12-06

- 江蘇玻璃氣動膠槍生產廠家 2025-12-06

- 海塔機具4點PLC液壓千斤頂同步頂升系統品牌 2025-12-06

- 杭州20W五孔插快充電源插座質量 2025-12-06

- 山東鋼軌鉆非標定制 2025-12-06

- 廣東靠譜的齒輪訂制價格 2025-12-06

- 東莞醫用級PVD塑膠模具涂層耐用性如何 2025-12-06

- 德國雙級液壓螺栓拉伸器維修電話 2025-12-06

- 無錫打樁錘碟形彈簧現貨 2025-12-06