淮安無鹵無鉛錫膏廠家

【新能源汽車鋰電池極耳焊接錫膏】解決極耳虛焊問題? 鋰電池極耳焊接虛焊會導致電池內阻增大,續航縮短,某電池廠商曾因此電池不良率超 6%。我司極耳焊接錫膏采用 SnCu0.7 合金,添加極耳潤濕增強劑,焊接潤濕角<30°,虛焊率從 6% 降至 0.05%。錫膏粘度 220±15Pa?s,適配極耳(銅 / 鋁材質)與電芯的焊接,焊接良率達 99.9%。該廠商使用后,電池內阻降低 15%,續航時間延長 10%,產品通過 IEC 62133 電池標準,提供極耳焊接拉力測試報告,支持鋰電池極耳焊接工藝優化。選擇無鉛錫膏,?就是選擇了一種更環保的生產方式。淮安無鹵無鉛錫膏廠家

【新能源汽車 DC/DC 轉換器高功率錫膏】承載大電流無發熱? 新能源汽車 DC/DC 轉換器需傳輸高功率(>10kW),普通錫膏電流承載能力不足,易發熱燒毀。我司高功率錫膏采用 SAC405 合金,焊接點截面積達 1.5mm2,電流承載能力提升至 200A,工作溫度降低 25℃,轉換器效率從 90% 提升至 96%。錫膏錫粉球形度>98%,印刷后焊點飽滿,無虛焊、空焊現象,適配轉換器上的功率 MOS 管,焊接良率達 99.8%。某車企使用后,DC/DC 轉換器故障率從 2.5% 降至 0.1%,年維修成本減少 300 萬元,產品符合 AEC-Q101 標準,提供功率循環測試數據,支持按需定制錫膏成分。常州免清洗無鉛錫膏報價使用無鉛錫膏,?是企業積極響應環保政策的表現。

無鉛錫膏在汽車電子領域的應用需應對嚴苛的可靠性測試。汽車發動機艙內的電子控制單元(ECU)需承受 - 40℃至 125℃的溫度循環,無鉛錫膏焊點需通過 1000 次以上循環測試而無開裂。采用 SAC405(Sn95.5Ag4.0Cu0.5)合金的無鉛錫膏,因銀含量提高增強了焊點的高溫穩定性,在溫度循環中表現出優異的抗疲勞性能。其金屬間化合物(IMC)層生長緩慢,經過 1000 小時 150℃高溫存儲后,IMC 厚度仍可控制在 5μm 以內,有效避免了焊點脆化,保障了汽車電子在全生命周期內的穩定運行。

無鉛錫膏在柔性電子領域的應用面臨特殊挑戰。柔性電路板(FPC)的焊接需適應基板的彎曲特性,無鉛錫膏的焊點需具備一定的柔韌性。采用低銀含量的 SAC105(Sn98.5Ag1.0Cu0.5)合金,其焊點延伸率可達 15% 以上,在 FPC 反復彎曲(半徑 5mm,10000 次)后仍保持導通。在可穿戴設備的柔性傳感器焊接中,這種無鉛錫膏能有效緩解彎曲時的應力集中,避免焊點斷裂導致的設備失效,同時滿足穿戴產品對輕量化、小型化的設計需求。無鉛錫膏的印刷工藝參數優化是提升焊接質量的關鍵。在 PCB 批量生產中,印刷速度通常設置為 20-50mm/s,刮刀壓力 5-10N,脫模速度 0.5-1mm/s。針對 0.5mm 間距的 QFP 器件,采用 30μm 厚度的不銹鋼模板和 25-38μm 粒徑的無鉛錫膏,可實現焊盤上錫率≥95%。印刷后的檢查(AOI)能及時發現少錫、連錫等缺陷,通過調整刮刀角度或模板開孔尺寸進行修正。這些工藝優化措施,使無鉛錫膏在消費電子批量生產中的焊接良率穩定在 99.5% 以上,降低了生產成本。無鉛錫膏的使用,?有助于減少焊接過程中的環境污染。

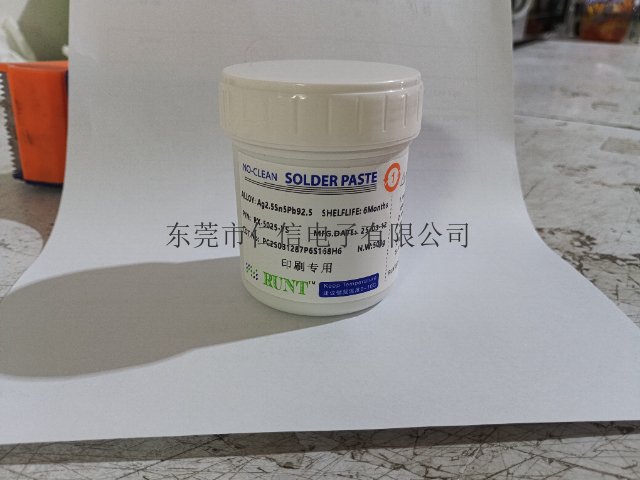

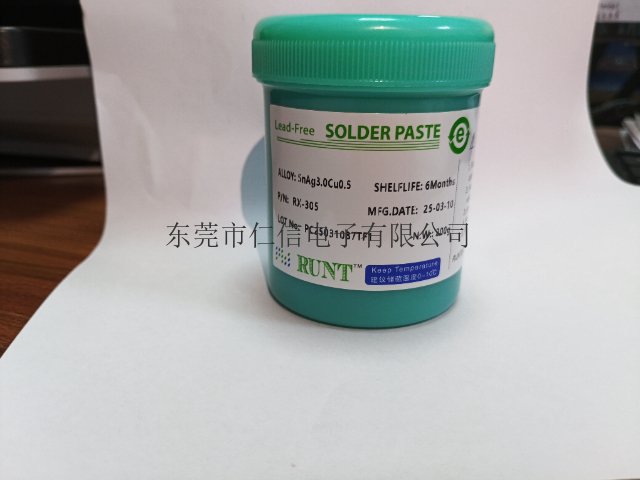

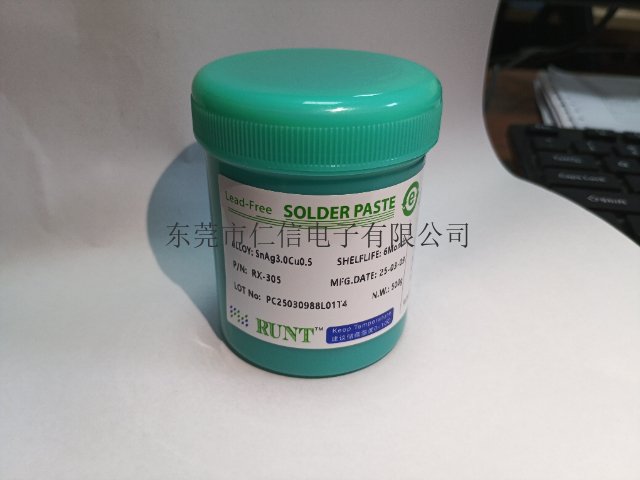

【新能源汽車車載充電器高功率密度錫膏】適配小型化設計? 車載充電器趨向小型化,功率密度提升(>3kW/L),普通錫膏焊接面積不足,易發熱。我司高功率密度錫膏采用 Type 6 錫粉(4-7μm),焊接點體積縮小 30%,功率密度提升至 5kW/L,充電器體積減少 25%。合金為 SAC405,電流承載能力達 180A,工作溫度降低 15℃,適配充電器上的高密度元器件,焊接良率達 99.8%。某車企使用后,車載充電器成本減少 30%,車內安裝空間節省 20%,產品符合 GB/T 18487.1 標準,提供功率密度測試數據,支持車載充電器小型化工藝開發。仁信電子無鉛錫膏符合電子行業焊接標準,如 RX-105,適配普遍。汕尾高溫無鉛錫膏現貨

東莞市仁信電子為無鉛錫膏配備專業技術團隊,可提供全流程工藝指導。淮安無鹵無鉛錫膏廠家

無鉛錫膏在 LED 照明產品制造中展現出獨特優勢。LED 芯片的焊接需同時滿足電氣連接和散熱需求,無鉛錫膏中的 SAC 合金具有 50-60W/(m?K) 的導熱系數,遠高于傳統錫膏,可有效將芯片工作時產生的熱量傳導至散熱基板。在路燈 LED 模組焊接中,采用無鉛錫膏的焊點經過 10000 小時高溫高濕(85℃/85% RH)測試后,光衰率可控制在 5% 以內,遠低于含鉛錫膏的 15%。同時,無鉛錫膏的環保特性避免了 LED 廢棄物對土壤和水源的污染,符合綠色照明產業的發展理念。淮安無鹵無鉛錫膏廠家

- 成都SMT高溫錫膏定制 2025-12-12

- 東莞高純度高溫錫膏采購 2025-12-12

- 揚州快速凝固高溫錫膏供應商 2025-12-12

- 南京低殘留高溫錫膏定制 2025-12-12

- 佛山無鉛高溫錫膏廠家 2025-12-12

- 貴州免清洗高溫錫膏采購 2025-12-12

- 江門免清洗高溫錫膏源頭廠家 2025-12-12

- 蘇州SMT高溫錫膏定制 2025-12-12

- 廣東半導體高溫錫膏直銷 2025-12-12

- 綿陽SMT高溫錫膏采購 2025-12-11

- 杭州閥門件黑色磷化加工多少錢一公斤 2025-12-14

- 烘焙食品可用天然胡蘿卜素食品添加劑 2025-12-14

- 福建使用雙苯并十八冠醚六參考價 2025-12-14

- 廣州密封性能好工程橡膠醫療器械密封 2025-12-14

- 黑龍江銳鈦型鈦白粉 2025-12-14

- 北京平替克魯勃全氟聚醚潤滑脂 2025-12-14

- 易處理結構膠供貨廠 2025-12-14

- 福建附近密封膠條市場價 2025-12-14

- 地坪防腐涂料咨詢 2025-12-14

- 大型鋼結構廠房防腐涂料多少錢一個 2025-12-14