山東本地壓鑄模具

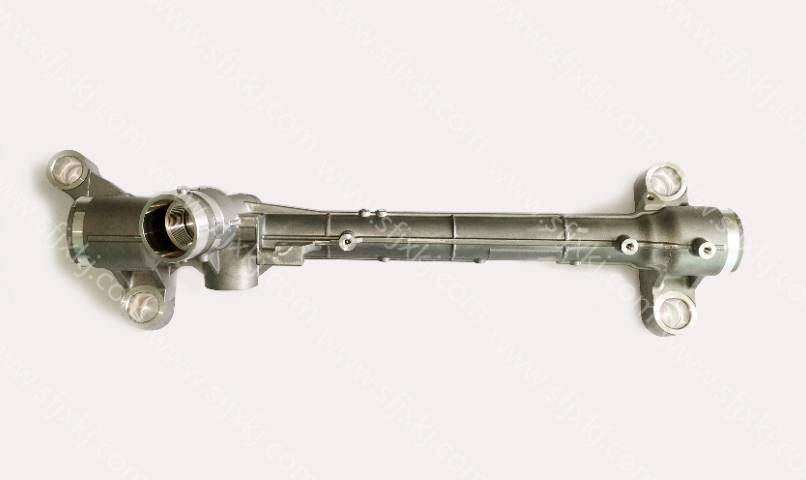

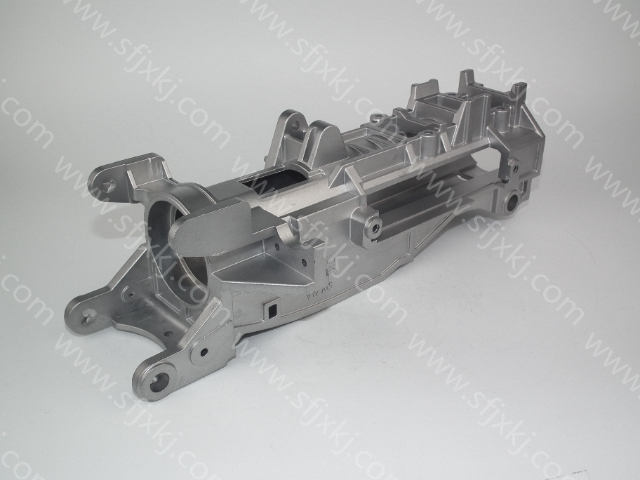

汽車工業的“幕后英雄”當您駕駛汽車時,可能未曾想到,其重要部件背后隱藏著壓鑄模具這位“幕后英雄”。發動機缸體、變速箱殼體、轉向系統支架、底盤結構件乃至日益增多的新能源汽車電池包殼體,這些關鍵且復雜的鋁合金部件,絕大多數都依賴于精密壓鑄模具的高效生產。壓鑄工藝以其近凈成形、材料利用率高、力學性能優異的特點,完美契合了汽車行業對輕量化、**度和大規模量產的嚴苛要求。一套品質高的壓鑄模具,能在極短時間內(通常幾秒到幾十秒)完成一個復雜零件的成型,確保了汽車生產線的連續高速運轉。同時,模具的精度直接決定了零件的尺寸公差和表面質量,進而影響整車的裝配精度、NVH(噪聲、振動與聲振粗糙度)性能和安全性。可以說,沒有先進的壓鑄模具技術,就沒有現代高效、可靠的汽車制造體系。它們是驅動汽車工業前行的隱形力量。定制壓鑄模具方案,精確匹配,降本增效雙達標。山東本地壓鑄模具

精益制造的“伙伴”精益制造的重要是消除浪費、提升價值。壓鑄模具,正是實現精益制造的理想“伙伴”。其“近凈成形”的特性,比較大限度地減少了原材料浪費(澆注系統可回收),降低了切削加工的能耗和刀具損耗。高精度的模具確保了產品的一致性,減少了因尺寸超差導致的返工和報廢,提升了良品率。穩定的模具性能保障了生產節拍的恒定,有利于生產計劃的精確排程和JIT(準時制)供應。此外,大型一體化壓鑄件的應用,能明顯減少零件數量和后續的焊接、鉚接、涂膠等組裝工序,簡化了物流和裝配流程,降低了整體制造復雜性。從設計源頭優化,通過模具實現功能集成,本身就是一種深層次的精益思想。選擇品質高的壓鑄模具,意味著選擇了更少的浪費、更高的效率和更低的綜合成本,是企業踐行精益制造、提升運營效率的關鍵一環。江蘇微型壓鑄模具供應商壓鑄模具脫模系統優化減少鑄件缺陷。

幫助企業搶占先機。同時,它還為產品的創新設計開辟了廣闊空間。憑借精湛的工藝,能夠實現復雜的幾何形狀、精細的紋理雕刻,讓產品在外觀和功能上獨具特色。如在一些電子設備外殼、時尚飾品的制造中,鋅合金壓鑄模具打造出的精美造型和細膩質感,深受消費者喜愛,極大地提升了產品附加值。環保方面,鋅合金壓鑄模具也毫不遜色。相較于部分傳統壓鑄模具,它在生產過程中對能源的消耗更低,并且由于模具精度高,廢品產生率明顯降低,減少了原材料浪費,契合當下綠色制造的發展理念,助力企業實現可持續發展。如今,鋅合金壓鑄模具已廣泛應用于汽車、電子、家電、五金等諸多行業,成為推動產業升級的重要力量。不少企業表示,自從采用鋅合金壓鑄模具,生產成本降低了,產品質量上去了,市場競爭力明顯增強。業內指出,隨著科技的不斷進步,鋅合金壓鑄模具必將持續進化,進一步提升精度、效率和環保性能,為精密制造領域帶來更多驚喜,開啟制造業發展的新篇章。未來,我們有理由期待它在更多前沿領域大顯身手,助力各行各業邁向更高的臺階。的新聞稿件是否符合您的需求,如果您還有進一步的修改意見,比如增加具體案例、突出某項優勢等,歡迎隨時告訴我。

消費電子的“隱形設計師”當我們拿起一部智能手機或打開一臺筆記本電腦,其輕薄、堅固、美觀的金屬外殼,背后往往是壓鑄模具的“隱形設計”之功。消費電子追求***的輕薄化、**度和高顏值,鋁合金壓鑄成為主流選擇。從手機中框、筆記本電腦A/D殼到智能手表表殼,壓鑄模具實現了復雜3D曲面、超薄壁厚(可低至0.5mm)、高精度尺寸和多樣化表面處理(如陽極氧化前處理)的一體化成型。模具的精度直接決定了屏幕與邊框的間隙、按鍵的觸感以及整機的裝配嚴密度。同時,模具必須能承受高頻率的生產循環(數百萬次),并保持極高的表面質量以滿足嚴格的外觀檢驗標準。此外,內部集成的加強筋、支架、天線隔斷槽等,都通過模具巧妙實現,減少了內部零件數量。可以說,壓鑄模具是消費電子產品實現“精、薄、美、強”設計語言的幕后功臣,是連接工業設計與大規模制造的關鍵紐帶。強度高壓鑄模具,抗沖擊耐損耗,耐用性拉滿。

全球供應鏈的“節點”在全球化的制造業版圖中,壓鑄模具產業是關鍵的“節點”。品質高的壓鑄模具設計與制造能力,集中于少數技術的國家和地區。這些模具被用于生產遍布全球的汽車、電子、家電等終端產品。一個模具設計的微小缺陷,都可能通過供應鏈放大,導致下游客戶巨大的生產延誤和經濟損失。因此,模具供應商的選擇至關重要。可靠的模具合作伙伴,不僅提供產品,更提供從設計咨詢、DFM(面向制造的設計)優化、試模調試到長期維護的全周期服務。他們深度參與客戶的產品開發流程,確保設計的可制造性。全球供應鏈日益復雜,擁有穩定、高效、技術過硬的模具供應網絡,是保障企業生產連續性和市場響應速度的戰略資源。投資于本土或可靠的全球模具伙伴,就是加固自身供應鏈的韌性。壓鑄模具預熱保障金屬液均勻填充型腔。山東本地壓鑄模具

多規格壓鑄模具,按需定制,適配各類工況。山東本地壓鑄模具

熱管理的“大腦”壓鑄過程中,熱量的精確控制是決定成敗的**。壓鑄模具內置的冷卻/加熱系統,堪稱整個工藝的“大腦”。液態金屬注入型腔后,必須在精確控制的時間內均勻、快速地冷卻凝固,以保證尺寸精度、減少內應力、防止熱裂,并縮短循環周期。反之,在合模前,模具型腔表面需要維持在一定的起始溫度(預熱),以避免冷模導致的充型不良(冷隔、澆不足)。模具內部設計有復雜的冷卻水道網絡,通過循環冷卻介質(水或油)帶走熱量。其布局的合理性、流道的通暢性直接決定了模具的熱平衡狀態。先進的模擬軟件(如Moldflow)被用于優化冷卻系統設計,確保模具各區域溫度均勻,避免局部過熱或過冷。一套高效的熱管理系統,不僅能提升鑄件質量,更能***延長模具壽命(減少熱疲勞),是實現穩定、高效、***壓鑄生產的基石。山東本地壓鑄模具

- 泰州高精度壓鑄模具零售 2025-12-24

- 鹽城耐用壓鑄模具有哪些 2025-12-24

- 蘇州高精度小型壓鑄模具設備 2025-12-24

- 南京精密壓鑄模具生產廠商 2025-12-24

- 宿遷低成本壓鑄模具生廠商 2025-12-24

- 南通快速成型壓鑄模具操作 2025-12-24

- 揚州復雜結構壓鑄模具定做價格 2025-12-24

- 浙江低成本壓鑄模具價格 2025-12-24

- 連云港多功能壓鑄模具費用 2025-12-24

- 常州環保壓鑄模具操作 2025-12-24

- 天寧區安裝母版拼版機哪個好 2025-12-24

- 浙江精密中走絲線切割多少錢一臺 2025-12-24

- 北京YAMAHA貼片機怎么樣 2025-12-24

- 重慶回收器廠家 2025-12-24

- 微型裝訂機用戶體驗 2025-12-24

- 浙江防潮防凍速凍冷庫服務 2025-12-24

- 密云區碳氫超聲波清洗機效果 2025-12-24

- 惠山區常規CZU型鋼設備批量定制 2025-12-24

- 鈦金屬注射成型多少錢 2025-12-24

- 昆山實心冰塊哪家好 2025-12-24